Wer von der digitalen Transformation auch im Schaltschrankbau profitieren möchte, muss stets die gesamte Prozesskette betrachten. Bei zunehmendem Customizing bis runter zur Stückzahl 1 bietet die Digitalisierung neue Perspektiven bis in die Fertigung hinein – und noch darüber hinaus. Dabei ist zwischen primären und eher sekundären Aufwänden zu unterscheiden. Typische Kostenfaktoren im Schaltschrankbau – weil primär und einfach messbar – sind neben der Konstruktion und Dokumentation in erster Linie das Material, die Zeiten für die Gehäusebearbeitung, die Montage der Komponenten, die Verdrahtung sowie die Qualitätskontrolle.

Sekundäre Kosten sind oft schwerer zu ermitteln – wie etwa der Aufwand zum Erstellen der Materialliste (BOM), der Abgleich mit dem eigenen Lagerbestand, die Beschaffung sowie die Bereitstellung der offenen Positionen. Hier braucht es definierte Schnittstellen – etwa zwischen dem CAE-Programm mit den Stücklisten, der Logistik-Software sowie dem Bestell-Tool des Einkaufs. Richtig teuer kann es werden, wenn nach der Projektierung und Bestellung kurzfristig Änderungen aufgrund von Kundenwünschen anstehen. Nachkalkulation, Änderung der Dokumentation sowie eine aufwendigere Funktions– und Qualitätskontrolle sind die Folge. Papiergestützte Systeme kommen hier schnell an ihre Grenzen.

Kostenrelevanz der Prozesse

Soll der Gesamtprozess effizienter werden, müssen potenzielle Modifikationen und Iterationen schon bei den ersten Prozessschritten mit angelegt sein – und dann rückwirkend automatisch berücksichtigt werden können. Werden diese Informationen quasi auf Zuruf und ohne definiertes Format ausgetauscht, mangelt es an Transparenz hinsichtlich Projektstatus und Folgekosten.

Ohne umfassende digitale Daten zu allen Produkten und in komplexen Fällen ohne qualifizierte Beratungsdienstleistungen – Phoenix Contact bietet beides – sind Effizienzsteigerungen und Optimierungen der Prozesskette kaum möglich. Über 50 Prozent des Aufwands entstehen im Kontext der Fertigung – wo die Digitalisierung oft noch nicht angekommen ist. Vieles, was hier geschieht, hat wieder Rückwirkungen auf den Bürobereich. Änderungen nach Kundenwunsch oder Fehler in der gedruckten Dokumentation gehen dann wieder zurück auf Start – in die Planung. Genau in diesen Abläufen liegt viel Optimierungspotential.

Der digitale Zwilling

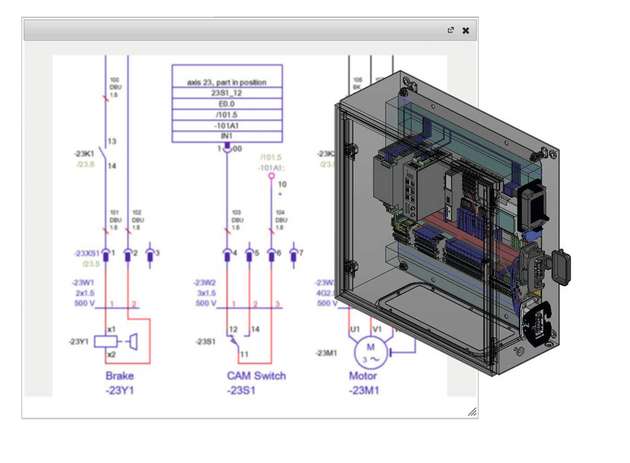

Da sich Planung und Konstruktion im Büro sowie die Verarbeitung in der Fertigung auf exakt die gleichen Komponenten und Baugruppen beziehen, ist ein durchgängiges Datenformat der Schnittstellen erforderlich. Zur virtuellen Ausprägung eines Schaltschranks werden alle Klemmenleisten-Objekte zuerst digital zusammengesetzt. Alle Informationen zur späteren Erstellung des realen Objektes müssen für jeden anstehenden Prozessschritt eingebracht werden – nur so wird Digitalisierung gewinnbringend.

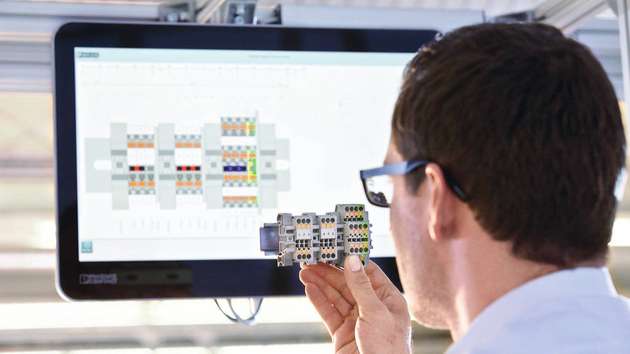

Dazu ein Beispiel: Benötigte Artikel, wie Reihenklemmen, werden oft per Hand in eine Produktdatenbank des CAE–Programms eingegeben, und dann manuell den Kontaktpunkten zugeordnet. Dabei bekommt jeder Anschlusspunkt seine individuelle Bezeichnung zugewiesen. Hilfreich ist hier eine Projektierungs-Software wie Project complete, die die verplanten Kontaktpunkte über eine Schnittstelle aus dem CAE-Programm ausliest, in einen Klemmenleisten-Vorschlag produktbezogen umsetzt und mit Zubehör wie Deckeln und Endhaltern vervollständigt.

Das vollständige Klemmenleisten-Objekt wird dann über Im– und Exportfunktionen wieder in die Stücklisten des CAE zurückgespielt. Noch größer ist der Nutzen, wenn das CAE-Programm zu jeder Komponente alle verarbeitungsrelevanten Informationen aus dem Download-Portal von Phoenix Contact erhält. Kostensenkend könnten CAE-Programme die Artikel den Kontaktpunkten zuordnen und die entsprechenden Drucksysteme der Hersteller zum Ausdruck der Beschriftung direkt ansprechen. Auf manuellem Wege kann diese Informationstiefe kaum erzeugt werden.

Dabei entsteht im CAE-Programm ein leistungsfähiger digitaler Zwilling als vollständige Repräsentation des realen Klemmenleisten-Objekts. Effizienz bedeutet hier, dass die nachfolgenden Prozessschritte auf dem digitalen Zwilling als Datenformat aufsetzen – quasi als gemeinsame Sprache für die Kommunikation mit allen Anwendungen bis in die Werkstatt und die Bearbeitungsmaschinen. Der Schaltschrank entsteht also doppelt: virtuell im CAE-Programm mit hoher Datentiefe sowie real in der Fertigung. Dabei ist der digitale Schaltschrank nur eine Sammlung digitaler Artikeldaten, die nach bestimmten Regeln zusammengestellt wurden und nun neue spezifische Eigenschaften besitzen. Letztendlich handelt es sich beim digitalen Zwilling um ein hochkomplexes Datenmodell.

eCl@ss als „Datensprache“

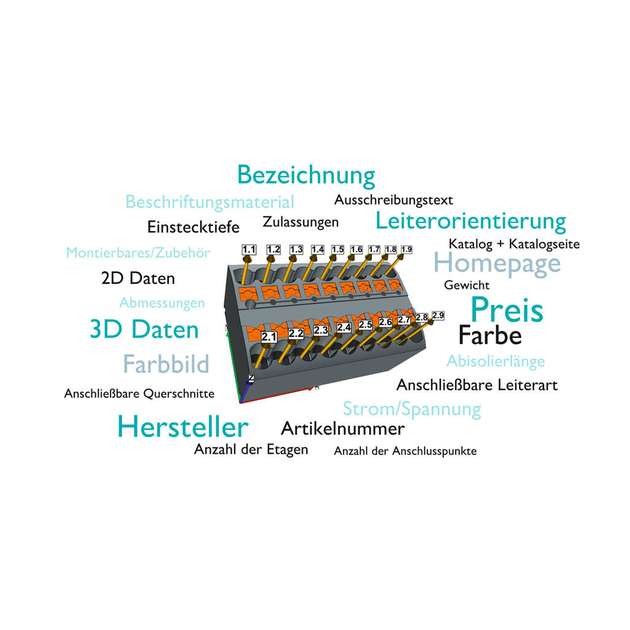

Als Quelle der Informationen für das Modell des digitalen Zwillings bietet sich der Klassifizierungsstandard eCl@ss an. Dabei ist eCl@ss Basic vom Konstrukt her ein Klassifizierungswerkzeug für den technischen Einkauf, das allen zu beschaffenden Materialien über eine Klassenhierarchie definierte Eigenschaften zuordnet und sie vergleichbar macht.

Während eCl@ss Basic hauptsächlich kaufmännische und katalogrelevante Daten zuordnet, kann man mit der Advanced-Variante auch 2D- und 3D-Grafikformate mit Ankerpunkten und Orientierungen ablegen. All diese Daten entstehen ohnehin im Produktionsprozess bei Phoenix Contact. Diese „Datensenke“ kann über digitale Schnittstellen in eCl@ss Advanced und dann in jedes beliebige Datenformat extrahiert werden.

Modularisierung

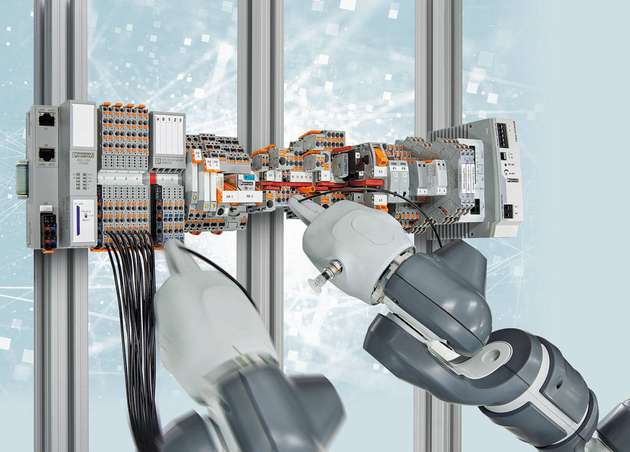

Werden vom Schaltschrankbauer spezifisch verknüpfte Funktionen – Motoranlaufsteuerungen, Steuermodule für Transportbänder, Steuerungen für Drehmomentschrauber – als Vorbaugruppe angelegt, lassen sich diese als digitaler Zwilling in allen Prozessschritten per Drag & Drop einfacher behandeln. Schon im Projektierungsmodus werden so Zeit, Kosten und Fehler reduziert. Fehler in der Baugruppe – einmal erkannt – werden dann für die gesamte Prozesskette behoben. Dann geht es in die Werkstatt: Ausgehend vom digitalen Zwilling werden hier Werkerassistenz-Systeme, VR-Verdrahtungsstationen oder vollautomatische Kabelbaumfertigungen gesteuert. Leiter können automatisch abgelängt, gebündelt und mit Angaben zu Quelle und Ziel gemäß der CAE-Daten bedruckt werden. Wenn dann künftig die Kabelbäume bei der Konfektionierung bereits automatisch in steckbare Kontakte hinein verdrahtet werden, verkürzt sich die Verdrahtungszeit zusätzlich.

Fazit

So vielschichtig die Anwendungen im Schaltschrankbau sind, so komplex sind die Herangehensweisen bei der Umsetzung. Zahlreiche digitale Daten, die bei der Entwicklung und Fertigung von Reihenklemmen anfallen, können zur Planung und Verarbeitung im Schaltschrank genutzt werden.

Phoenix Contact stellt die Daten seiner Reihenklemmen in hoher Qualität zum Download bereit. Dort findet der Anwender weitere aufbereitete CAE-Datenformate – wie etwa für ePlan. All diese Daten dienen letztlich der fortschrittlichen Produktion – als Grundlage für die weitere Verarbeitung vom Werkerassistenz-System bis zur robotergestützten Verdrahtung.

.jpg)