Farrag Tech hat ein patentiertes Zwei-Kreislauf-System entwickelt, bei dem das Material im oberen Teil des Behälters durch erhitzte Umgebungsluft ‒ die praktisch nichts kostet ‒ bereits soweit erwärmt wird, dass für den eigentlichen Trocknungsprozess, der parallel dazu im unteren Teil stattfindet, nur noch 30 Prozent des ursprünglichen Druckluftverbrauchs notwendig sind. Dieses Verfahren, das bei der Card L-Serie für Behälter mit bis zu 3500 l Fassungsvermögen bereits seit längerem zur Anwendung kommt, wurde nun für den kompakteren Card M für Volumen von 40 bis 375 l weiterentwickelt. Bei einem Vergleich mit herkömmlichen Adsorptionstrocknern schneiden die Geräte sowohl hinsichtlich des Energieverbrauchs als auch mit Blick auf die laufenden Kosten sehr gut ab. Die Bilanz für die Granulattrockner mit Zwei-Kreislauf-System fällt sogar umso günstiger aus, je länger die Geräte in Betrieb sind.

Die meisten Kunststoffgranulate müssen vor der Verarbeitung getrocknet werden, da sie Feuchtigkeit aus der Luft adsorbieren. Die Menge hängt dabei von Anzahl und Größe der Kapillaren ab. Selbst sogenannte nicht-hygroskopische Materialien, bei denen der Raum zwischen den Molekülketten kleiner als die Größe eines einzelnen Wassermoleküls ist, nehmen zumindest Oberflächenfeuchtigkeit auf. Beides, adsorbierte und Oberflächenfeuchtigkeit, kann zu Mängeln in geformten Kunststoffen führen und im schlimmsten Fall einen Totalausfall der Produktion zur Folge haben.

Umgebungsluft spart Druckluft

Um dem vorzubeugen, wird die Feuchtigkeit vor allem bei größeren Materialmengen mit Hilfe von Adsorptionstrocknern aus dem Granulat entfernt und in einem Molekularsieb zwischengelagert, bevor sie wieder an die Umgebung abgegeben wird. Eine Methode, die durch die vielen beweglichen Teile relativ anfällig ist. Bei kleineren Mengen wird auch mit Einkreis-Drucklufttrocknern gearbeitet, die sowohl für das Erhitzen als auch für den eigentlichen Trocknungsprozess ausschließlich mit Druckluft arbeiten. Diese müssen aufgrund der einfachen Konstruktion praktisch nicht gewartet werden, sind aber in Bezug auf den Druckluftverbrauch deutlich energieintensiver, wenn größere Materialmengen verarbeitet werden.

Da die meiste Luft benötigt wird, um das Material im oberen Teil des Behälters gleichmäßig zu erwärmen, nutzt Farrag Tech für diesen Zweck in einem Sekundärkreislauf erhitzte Umgebungsluft, die quasi nichts kostet und sich genauso dafür eignet. Dabei erhöht sich der Feuchtigkeitsdruck in den Kapillaren des Granulats und die Wassermoleküle werden aus dem Kern zur Oberfläche getrieben ‒ eine wichtige Voraussetzung für eine gute Trocknung. Den eigentlichen Entfeuchtungsvorgang übernimmt beim Card M nach wie vor die über den Prozesskreis zugeführte Druckluft. Da das Material bereits vorgeheizt ist, wird jedoch nur noch vergleichsweise wenig Druckluft benötigt, um das Granulat im unteren Bereich des Behälters auf niedrigste Restfeuchten zu trocknen.

Vielseitige Steuerung

Besonderes Augenmerk wurde bei der Entwicklung auf die Kompaktheit der Geräte gelegt: Auf einem Gestell montiert nehmen sie nicht mehr als 0,7 m² Grundfläche ein. Sogar die direkte Montage auf dem Extruder ist bei einer entsprechenden Produktionsmaschine möglich, so dass gar kein zusätzlicher Platz mehr geopfert werden muss. Über die Trockner der Card M-Serie lässt sich auch ein Ein- oder Zwei-Komponenten-Fördergerät für die Befüllung oder den Transport des getrockneten Materials zur Produktionsmaschine anschließen und steuern. Dadurch ist keine Steuereinheit auf dem Fördergerät mehr nötig, womit auch die Kosten für die Anschaffung entfallen.

Zudem ist es möglich, die Trockner an eine zentrale Materialversorgungsanlage anzubinden. Dabei lassen sich sowohl die Trockner als auch die einzelnen Materialabscheider der Zentralförderanlage bidirektional bedienen und steuern.

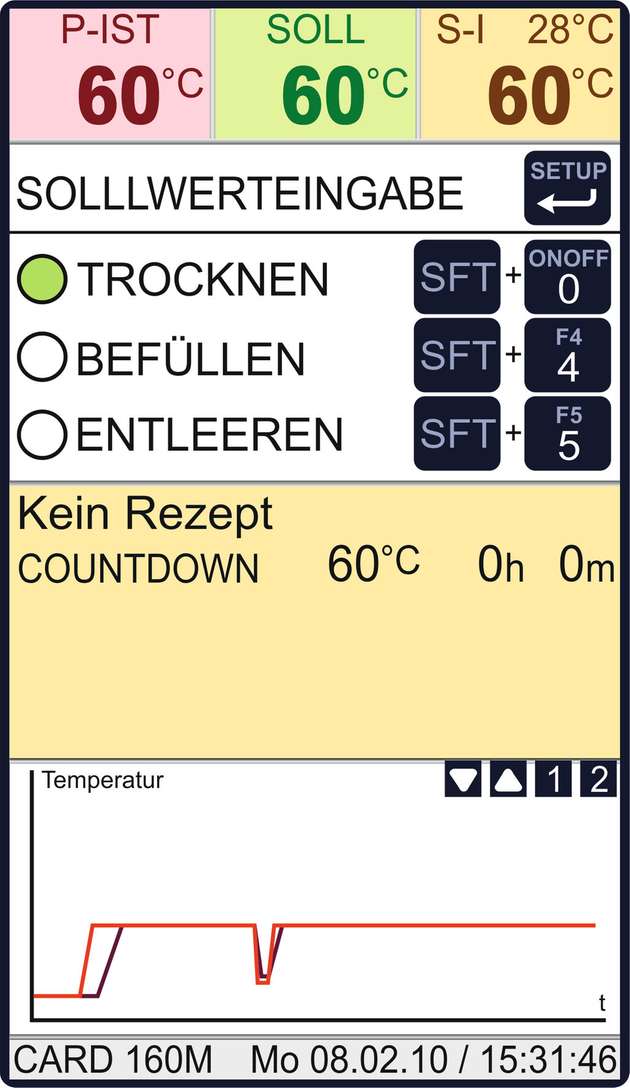

Um die Energieeffizienz zu steigern, werden sowohl das Gebläse im Sekundärkreis als auch das Proportionalventil im Prozesskreis entsprechend der tatsächlichen Materialanforderung der Produktionsmaschine über die eigens entwickelte Mikroprozessorsteuerung FIT (FarragTech Intelligent Terminal) kontinuierlich geregelt. Dadurch werden im Fall von Produktionsstillständen oder wenn der Trockner nicht maximal ausgelastet ist, Kosten für Heizenergie und Druckluft gespart. Die Bedienung ist in verschiedenen Sprachen möglich und denkbar einfach, da im Vorfeld nur die Temperatur eingestellt werden muss. Die Eingabe erfolgt über eine farbige, vollgrafische Anzeige am FIT, das sich durch eine übersichtliche Darstellung der Daten auszeichnet. Zur Verfügung stehen viele praktische Funktionen, wie eine Bibliothek mit Daten zur Trocknung verschiedener Materialien, eine Kalender- und Wochenschaltuhr, ein Energiemonitor für Druckluft- und Energieverbrauch, verschiedene Modi für eine materialschonende Trocknung und zur Vermeidung von Degradation oder eine farbige Darstellung der Trocknungswerte in Kurvenform. Im sogenannten Easy-Modus werden nicht-benötigte Parameter ausgeblendet, so dass Bedienfehler nahezu ausgeschlossen sind. Die Regulierung selbst läuft vollautomatisch ab.

Wärmerückgewinnung optional

Über gängige Schnittstellen lässt sich der Trockner auch aus der Ferne bedienen. So kann etwa die Produktionsmaschine selbst die Trocknungsparameter vorgeben. Die Einstellungen werden in diesem Fall am Steuerpult der Verarbeitungsmaschine vorgenommen. Wichtige Prozessdaten oder Alarmmeldungen werden aufgezeichnet und laufend zurückgemeldet. Verschiedene Kennlinien informieren dabei über den Trocknungsverlauf der letzten Stunden. Dadurch wird auch den steigenden Anforderungen in Hinblick auf Nachvollziehbarkeit und Dokumentation der Produktionsprozesse, etwa zur Sicherstellung der Qualität, Genüge getan. Die Bedienung am Granulattrockner wird während dieser Zeit gesperrt und erst bei Unterbrechung der Schnittstellenverbindung wieder freigegeben. Wird eine entsprechende IP-Adresse vergeben, kann auf die Prozessdaten des Card M auch über das Internet zugegriffen werden.

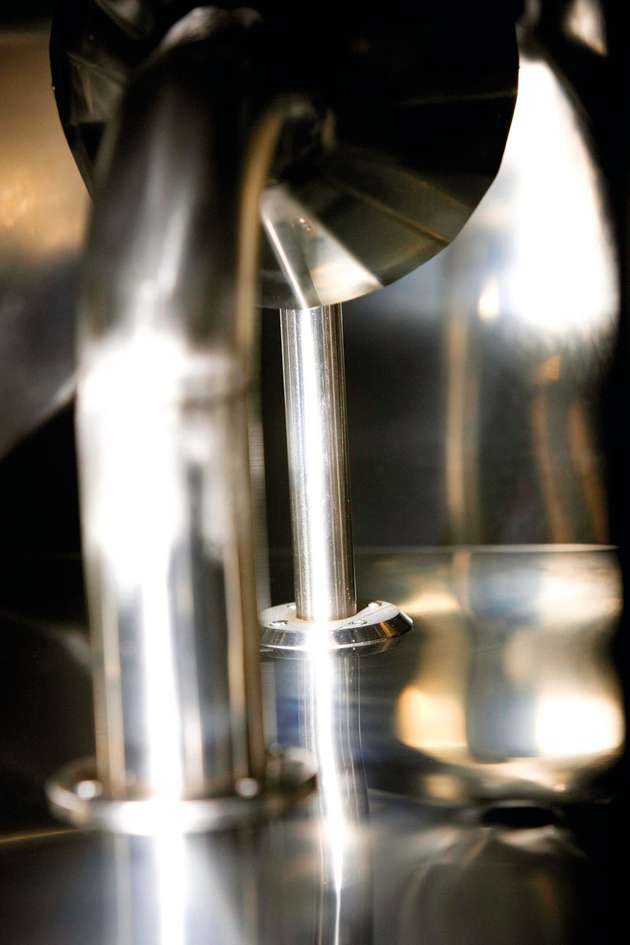

Anders als bei Adsorptionstrocknern beschränkt sich der Wartungsaufwand durch die Einfachheit des Systems auf eine gelegentliche Reinigung der Luftfilter. Während die Aufnahme- und Regenerierkapazität des Molekularsiebs mit der Zeit abnimmt, garantiert Farrag Tech die gleichbleibend hohe Trocknungsleistung der Card M- beziehungsweise Card L-Serie für die gesamte Lebensdauer. Auf Material und Verarbeitung gibt es drei Jahre Garantie. Durch die Ausführung des Innenbehälters aus Spiegelblech, die Servicetür und den klappbaren Deckel wird der Reinigungsprozess erleichtert und der Zeitaufwand minimiert. Eine hochwertige Isolierung schirmt den Innenbehälter vom Außengehäuse aus gebürstetem Edelstahlblech ab und optimiert das Konzept somit zusätzlich.

Alle Modelle der Card M- und Card L-Serie lassen sich in ein Energierückgewinnungskonzept einbinden, so dass der Gesamtenergieverbrauch durch die Kombination mit einem BHKW oder durch die Rückgewinnung der Abwärme des Druckluftkompressors bereits ab 40 °C weiter reduziert werden kann. Durch das Zweikreis-System lassen sich so bei minimalem Einsatz hohe Einsparungen erzielen. Bei Adsorptionstrocknern ist das nur begrenzt möglich, da bereits Energie aus dem Regenerationsprozess rückgewonnen wird und daher weitere Methoden zur zusätzlichen Energierückgewinnung nicht oder nur in geringem Maße realisierbar sind.