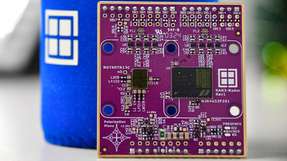

Der Radarsensor Vegapuls 64 erobert sich seit der Markteinführung täglich Einsatzgebiete, die bis dahin für die Radarfüllstandmesstechnik nicht geeignet waren. Seine Besonderheit: Der Sensor arbeitet mit einer Sendefrequenz von 80 GHz statt den bisher üblichen 26 GHz. Dadurch ist ein sehr schmaler Messstrahl möglich. Bei einer 80-mm-Antenne ergibt sich ein Abstrahlwinkel von nur 3°. Der Radarsensor erhält nur bestimmte, definitive Reflexionen von der Produktoberfläche. Dies macht die Messung genauer und zuverlässiger. Dadurch kann der Sensor selbst in Behältern mit Einbauten oder bei Anhaftungen an der Behälterwand sicher eingesetzt werden, weil der Strahl einfach an diesen Störungen vorbei geht. Auch bei Schaum, turbulenten Füllgutoberflächen, Kondensat und Anhaftungen an der Antenne bietet er eine höhere Messsicherheit. Dabei lässt er sich auch nicht von außergewöhnlichen Umgebungsbedingungen beeindrucken, wie die nachfolgenden Beispiele zeigen.

Kostenersparnis durch Radarfüllstandmessung

Das Schwermetall Magnetit wird in der Steinkohlenindustrie für die Separation in Kohleaufbereitungsanlagen eingesetzt, um die wertvolle Kohle von unerwünschtem Material zu trennen. Dabei wird die Kohle aus der Mine zerkleinert und der Magnetitaufschlämmung zugesetzt. Die schwereren Restmaterialien wie beispielsweise Gesteinsteilchen sinken und trennen sich von der leichteren Kohle. Da die zermahlenen Kohleteilchen ein geringeres spezifisches Gewicht als Wasser haben, schwimmen sie im Flotationsbad auf. Die schweren Verunreinigungen werden anschließend vom Boden der Aufschlämmung abgesaugt und die leichte Kohle wird von der Oberseite abgezogen. Die Höhe des Füllstands im Tank für die Schwereflüssigkeit ist entscheidend für den Zulauf im Flotationsbehälter. Die Füllhöhe im Flotationsbehälter muss auf einem bestimmten Niveau gehalten werden, damit sich die aufschwimmende Kohle abziehen lässt. Ist der Stand zu hoch, werden die schweren Teile mit abgeführt. Ist der Stand zu niedrig, ist der Wirkungsgrad zu gering. Arbeitet die Füllstandmessung in dem Tank nicht korrekt, blockieren zudem die Förderpumpen, und der Tank mit der Schwereflüssigkeit läuft über. Das wertvolle Magnetit, das normalerweise durch magnetische Abscheider zurückgewonnen und von der Anlage recycelt worden wäre, ist dann verloren und lässt sich nicht zurück gewinnen. Doch dies sind nicht die einzigen Kosten: Ein Überlauf würde auch schwere Umwelt- und Sicherheitsprobleme verursachen, ganz zu schweigen von den Ausfallzeiten und kostenintensiven Entsorgungen.

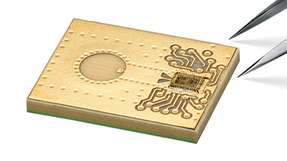

Vor allem die Anhaftungen haben in diesem Fall schon erhebliche Probleme bereitet. Der gesamte Sensor sitzt in diesem Fall quasi in einem Berg aus Kohlepulver, und an der Antenne haftet eine schwarze, zähe Masse. Dennoch entschlossen sich die Betreiber einer Steinkohlemine in Südafrika dazu, den Vegapuls 64 zu installieren. Die Ergebnisse waren durchschlagend: Die Ablagerungen an der Antenne, die normalerweise jedes Füllstandmessgerät an seine Grenzen bringen, bereiteten keine Probleme. Das Antennensystem des Sensors ist in PTFE oder PEEK eingekapselt, so dass es keine Hohlräume oder Spalte gibt, in denen sich das Produkt ansammeln kann. Die Oberfläche der Antenne wurde zudem mit Diamantwerkzeugen sehr fein verarbeitet, was die Produkthaftung deutlich reduziert. Darüber hinaus filtern spezielle Software-Algorithmen Störungen heraus. Dies wird vor allem durch eine spezielle Signalverarbeitung im Nahbereich des Sensors erreicht. Die entfernungsabhängige Dynamikanpassung reduziert die Einflüsse von Störungen direkt vor dem Antennensystem und ermöglicht gleichzeitig eine sehr hohe Signalempfindlichkeit in einem größeren Abstand. Dadurch kann der Füllstand auch bei großen Verunreinigungen am Sensor zuverlässig erfasst werden.

Hinzu kam, dass sehr viel genauer gearbeitet werden konnte, weil der Füllstand in dem Behälter für die Schwereflüssigkeit besser erfasst wurde. Zum einen sank der Verbrauch an Magnetit deutlich, zum anderen reduzierte sich stark die Ausfallzeit, die eine Überfüllung und die dafür nötigen Reinigungszeiten bisher verursachten. Dank des 80-GHz-Radarfüllstandsensors für Flüssigkeiten arbeitet die Anlage also insgesamt produktiver.

Radarsensor trotzt aggressiven Dämpfen

Auch im Betrieb eines französischen Titandioxid-Herstellers sind die Anforderungen, die die Werkstoffe des Sensors erfüllen müssen, außergewöhnlich hoch. Die Füllstandsensoren kommen direkt in einer Aufschlussreaktion zum Einsatz, bei der aggressive und anhaftende Dämpfe entstehen. Bislang kam eine ältere Radargeneration zum Einsatz, deren Hornantenne mit einer Teflonplatte versehen war, um sie vor Anhaftungen zu schützen. Trotz regelmäßiger und präventiver Wartung lieferte das Gerät oft falsche Messergebnisse – was zeitaufwendig und kostenintensiv war. Als der Vegapuls 64 auf den Markt kam, stieß er auf großes Interesse bei dem Unternehmen, da insbesondere Ablagerungen in den Produktionsbehältern immer wieder Probleme bereitet hatten. Der erste Versuch startete gleich unter rauen Betriebsbedingungen. Die Messergebnisse waren so gut, dass der Vegapuls 64 seitdem einen festen Platz in dem Reaktionsbehälter hat. Der bisherige Aufwand mit der Teflonschutzplatte entfällt nun vollständig, da der Sensor bereits über ein PTFE-gekapseltes Antennensystem verfügt und so eine optimale chemische Beständigkeit gewährleistet ist. Von den präzisen Messerergebnissen war man so überzeugt, dass man die Sensoren im Anschluss an den ersten Test auch in den anderen Produktionsbehältern durch den Vegapuls 64 ersetzte.

Hochleitfähiges Chrom führt zu Störungen

Eines der größten Platinunternehmen der Welt setzte den Sensor von Vega an seinem Werk in Südafrika zunächst versuchsweise ein. Der Konzentrator hat eine Kapazität von 400.000 Tonnen pro Monat. Der Radarsensor wurde im Endkonzentratsammelbehälter installiert, der für den kontinuierlichen Fluss des Konzentrats durch die Anlage von großer Bedeutung ist.

Dabei hat es die Messstelle an sich bereits in sich. So gibt es eine ganze Reihe an Einlaufrohren im Tank, die sehr viel Turbulenz und Dampf erzeugen. Eine zusätzliche Herausforderung ist, dass der Raum für die Messstelle sehr begrenzt wird. Doch damit nicht genug: Ein zusätzliches Problem liegt im Platinschaum, der auf der Aufschlämmung schwimmt. Der hohe Chromgehalt (hoch leitfähig) hat zur Folge, dass der Schaum auf der Oberfläche nicht oder nur sehr schwer zu

detektieren ist.

Das Unternehmen versuchte zunächst diverse andere Messgeräte, unter anderem auf der Basis von Ultraschall sowie ein 26-GHz-Radarmessgerät. Diese Feldgeräte lieferten zwar Messwerte, es erforderte aber mehrere Optimierungen, um wirklich zuverlässige Messergebnisse zu erhalten. Der installierte Vegapuls 64 mit seinem schmalen Strahlwinkel von 10° und seiner Kapazität von 80 GHz überzeugte die Betreiber sofort. Obwohl der Vegapuls 64 aufgrund des hohen Chromgehalts nicht in der Lage ist, den Schaum zu durchdringen, ist er dennoch in der Lage, ein zuverlässiges und wiederholbares Echo zu liefern. Zudem punktet das Messgerät durch seine

Robustheit. Der Sensor muss nicht gereinigt werden, so dass er seit seinem Einbau zuverlässig misst – trotz massiver Anhaftungen.

Stets zuverlässig im Einsatz

Drei Einsatzorte, von denen jeder einzelne – aus Sicht eines hochempfindlichen Messinstruments – unwirtlicher ist als der andere. Der Vegapuls 64 liefert dennoch zuverlässige und genaue Messergebnisse. In allen drei Anwendungen sind die Messwerte des Sensors eine wichtige Grundlage für den sicheren Betrieb. Ohne eine verlässliche Füllstandmessung wären Mensch und Umwelt gefährdet.

.jpg)