Das Wettrennen um die beste Lösung für Feststoffbatterien ist längst eröffnet. Je nach Hersteller sollen erste Serien-Pkw zwischen 2025 und 2030 vom Band laufen. Bisher hat allerdings nur das französische Unternehmen Blue Solutions eine serienreife Lösung vorgestellt, die unter anderem im Mercedes eCitaro eingesetzt wird.

Als Innovationstreiber profilieren sich derzeit überwiegend Unternehmen aus Japan, Südkorea, China und den USA. Angesichts der langjährigen Entwicklungserfahrung im Automotivbereich haben deutsche Unternehmen aber ideale Voraussetzungen, entscheidende Beiträge für den Durchbruch von Feststoffbatterien zu leisten. Prüftechnik kann dabei eine wichtige Rolle spielen.

Innovationsfeld Feststoffbatterien

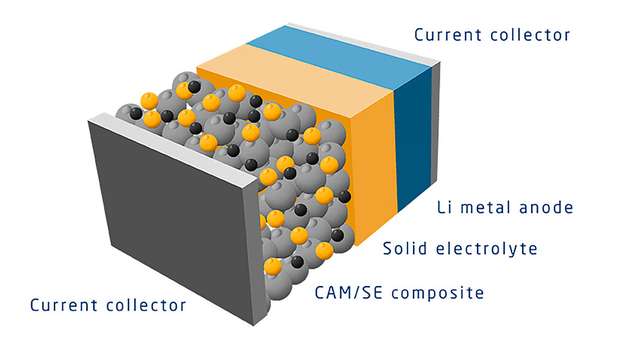

Im Gegensatz zu konventionellen Li-Ionen-Batterien mit flüssigen Elektrolyten arbeiten Feststoffbatterien (Solid-State Batteries, SSB) mit Feststoffelektrolyten. Aktuell werden verschiedene Festelektrolytklassen hinsichtlich ihrer Leistungsfähigkeit in SSB-Vollzellen erforscht. Im Fokus stehen dabei vor allem Oxid-, Sulfid-, Polymer- und Halogenid-basierte Festelektrolyte sowie daraus abgeleitete hybride Lösungen. Bei allen Entwicklungslinien ist es erforderlich, die Batteriechemie neu zu entwickeln und alle Komponenten perfekt aufeinander abzustimmen, um die gewünschten Eigenschaften zu erreichen.

Dabei können beispielsweise auch neue Anodenaktivmaterialien (anode active materials, AAM) wie Lithiummetall und Silizium eingesetzt werden. Auch für die Kathodenaktivmaterialien (cathode active materials, CAM) werden verschiedene Möglichkeiten erforscht.

Überzeugende Vorteile machbar

Die Arbeitshypothese zahlreicher Forschungsprojekte ist, dass die optimale Materialkombination in Feststoffbatterien signifikante Vorteile gegenüber Flüssigelektrolyt-basierten Li-Ionen Batterien bietet und die Welt der E-Mobilität nachhaltig revolutionieren kann. So versprechen Feststoffbatterien eine deutlich höhere Energiedichte und eine um bis zu 30 Prozent längere Reichweite bei einer gleichzeitig kompakteren Bauweise. Darüber hinaus kann, je nach Zellchemie, die Ladezeit deutlich verkürzt und die Anzahl der Ladezyklen auf über 2.000 gesteigert werden.

Ebenfalls abhängig von der Zellchemie ist die geringe Brandgefahr von Feststoffbatterien beim thermischen Durchgehen infolge einer Überladung oder eines Unfalls, da keine brennbaren, flüssigen Komponenten auslaufen. Darüber hinaus lassen sie sich deutlich nachhaltiger herstellen und haben damit in der Summe ein erhebliches Zukunftspotenzial. Allerdings muss es gelingen, die Herstellung der Komponenten und die Zellfertigung skalierbar zu machen und so die aktuell sieben- bis achtfach höheren Produktionskosten auf ein serientaugliches Niveau zu senken.

Entwicklungsdruck ist enorm

Derzeit forschen Fahrzeughersteller, Zuliefererbetriebe, Entwicklungslabore und Hochschulen an der Feststoffbatterietechnik. Dafür stehen erhebliche Fördermittel zur Verfügung – allein VW investiert über seinen Kooperationspartner QuantumScape in den nächsten Jahren 300 Millionen Euro. In Deutschland engagieren sich unter anderem Fraunhofer-Institute und das KIT sowie das Forschungszentrum Jülich, die TU Braunschweig und das MEET in Münster für das Thema. Ein Innovationstreiber ist dabei das interdisziplinär arbeitende Zentrum für Materialforschung (ZfM) an der Justus-Liebig-Universität Gießen.

Mit seinem rund 40-köpfigen Team forscht der international anerkannte Spezialist Prof. Dr. Dr. h. c. Jürgen Janek hier an den chemischen und physikalischen Grundlagen und Herausforderungen von Feststoffbatterien. Darüber hinaus koordiniert er die vielfältigen Aktivitäten des Kompetenzclusters für Festkörperbatterien (FestBatt), der in das Dachkonzept „Forschungsfabrik Batterie“ des Bundesministeriums für Bildung und Forschung (BMBF) eingebunden ist. „Die Erwartungshaltung im Markt ist riesig, der Druck, schnelle Lösungen zu liefern, ist enorm. Deshalb ist es wichtig, mit Prüftechnik zu arbeiten, die zuverlässig präzise Ergebnisse liefert“, erklärt Prof. Janek, geschäftsführender Direktor des ZfM und Koordinator des FestBatt-Clusters.

Erfolgsfaktor Prüftechnik

Mit diesem Entwicklungsdruck wachsen auch die Anforderungen an die Anbieter für Prüftechnik. Denn auch die neuen Feststoffbatterien müssen vor der Serienreife zahlreichen Tests unterzogen werden. Dabei ist zwar einerseits davon auszugehen, dass sie aufgrund ihrer Materialeigenschaften insgesamt unproblematischer sind als konventionelle Li-Ionen Batterien. Andererseits besitzen sie eine höhere Energiedichte und deswegen ein anderes Gefährdungspotenzial, auf das die Prüftechnik im Bereich der Sicherheitseinrichtungen adaptiert werden muss.

Erst dann können Performance und Sicherheit umfassend getestet werden. Da es aber noch keine anwendungsbezogene Prüfnorm oder Herstellervorgaben gibt, stellt sich die Frage, welche Prüfungen mit welchen Anforderungen durchzuführen sind und welche Prüfanlagen dies zuverlässig und sicher leisten. Denn trotz ihres erhofften geringeren Gefährdungspotenzial sind bei Prüfungen von beispielsweise Sulfid-basierten Feststoffbatterien giftige und explosive Ausgasungen von Schwefelwasserstoff (H2S) möglich. Deshalb müssen Prüfeinrichtungen so ausgelegt sein, dass keine Gefahr für Menschen, Prüfanlagen und die Umwelt entsteht.

Anforderungen an die Prüftechnik

Neben der möglichen Gefahr durch H2S-Ausgasungen müssen Prüfeinrichtungen auch die zum Teil erforderliche höhere Betriebstemperatur von Feststoffbatterien berücksichtigen. Unabhängig von den genannten Besonderheiten ist zu erwarten, dass Prüfanlagen für Feststoffbatterien gleiche oder ähnliche Anforderungen an Tests und die Testumgebungen stellen wie konventionelle Li-Ionen-Batterien. Und mit Fortschreiten der Entwicklungen werden sich die Inhalte der Normen sukzessive klären. Das ist wichtig, damit alle, die in diesem dynamischen Umfeld arbeiten, eine sichere und einheitliche Grundlage nutzen und darüber vergleichbare Prüfergebnisse liefern können.

Upgrades für Bestandsanlagen

Viele Unternehmen und Einrichtungen verfügen bereits über Prüfanlagen für konventionelle Li-Ionen Batterien. Sofern diese von Weisstechnik sind, können sie in den meisten Fällen problemlos für Prüfungen mit Feststoffbatterien umgerüstet beziehungsweise erweitert werden. Bei einer Prüfkammer kann es beispielsweise ausreichen, eine H2S-Meldeeinrichtung mit Sensor und Warnlampe und gegebenenfalls eine zusätzliche Belüftungslösung zu integrieren.

Aber auch ClimeEvent Prüfschränke für Anwendungen im Laborumfeld können für die meisten Anforderungen schnell und einfach nachgerüstet werden. Für Unternehmen sind Upgrades von bestehenden Prüflösungen nachhaltiger und schneller zu realisieren. Das verschafft ihren Nutzern einen wichtigen Wettbewerbsvorteil in dem hochdynamischen Entwicklungsumfeld, in dem es darum geht, schnellstmöglich aussagekräftige Antworten zu finden und sichere Lösungen zu präsentieren.

Neue Prüfschränke und Kammern

Neben zahlreichen etablierten Unternehmen und Institutionen forschen auch viele junge Unternehmen und Start-ups an Feststoffbatterien. Diese verfügen häufig noch nicht oder nur begrenzt über eigene Prüfanlagen und sind deshalb auf kurzfristig verfügbare und sicher einsetzbare Prüfschränke und Prüfkammern angewiesen.

Auch hier kann Weisstechnik unkompliziert helfen. Mit dem vorhandenen Hazard Level Baukasten können die Anforderungen an Prüfeinrichtungen einfach ermittelt und nach einer Risikoeinschätzung in standardisierte Lösungen oder individuelle Sonderanfertigungen umgesetzt werden. Dabei erleichtert und beschleunigt das modulare Grundkonzept der Prüflösungen deren schnelle Entwicklung und Lieferung.

Prüftechnik bleibt Vertrauenssache

Kompetenz, Erfahrung und Service sind zentrale Kriterien für die Auswahl eines Partners für Prüflösungen im Automotive-Bereich. Weisstechnik ist ein erfahrener Spezialist für komplexe Prüflösungen und seit mehr als 20 Jahren im Bereich Li-Ionen Batterien aktiv. Mit diesem Wissen bietet das Unternehmen zukunftssichere Prüflösungen, die kurzfristig einsatzbereit sind und sich auch langfristig rechnen.

Als Innovationsführer der Branche unterstützt der Experte Unternehmen auch im Service proaktiv und hochflexibel mit einem deutschlandweit flächendeckenden Servicenetz und bedarfsgerechten Serviceverträgen. Das steigert die Betriebssicherheit und ermöglicht Unternehmen, sich auf ihre Entwicklungsarbeit zu konzentrieren.