Der entscheidende Unterschied zwischen einem gewöhnlichen Kugellager und einem Franke Drahtwälzlager liegt in den Laufringen. Beim Drahtwälzlager rollen die Wälzkörper nicht direkt auf den massiven Gehäuseringen ab, sondern auf dort eingelegten, gehärteten Drahtringen.

Die Flexibilität dieses Prinzips erlaubt es, freier und einfacher zu konstruieren, um bessere Produkte zu entwickeln. Durch ihre patentierte Technologie bieten Franke Drahtwälzlager maximale Konstruktionsfreiheit, ohne dabei Kompromisse bei der Belastbarkeit einzugehen. Die umschließende Konstruktion lässt sich in einer Vielzahl leichtgewichtiger Materialien realisieren und in ihrer Geometrie optimal an den jeweiligen Einsatzzweck anpassen.

Franke Lagerelemente vom Typ LER eignen sich für mittlere Drehgeschwindigkeiten und Genauigkeiten. Sie überzeugen durch leichten Lauf, hohe Dynamik und kompakten Einbauraum. Durch die geraden Anlageflächen ergibt sich eine einfache Integration in die umschließende Konstruktion sowie eine hohe Steifigkeit. Der günstige Preis macht das Lagerelement vom Typ LER zu einer wirtschaftlichen Lösung. LER werden in der Regel spielfrei eingebaut. Je nach Anforderung kann die Vorspannung individuell eingestellt werden.

Die neue Baureihe LER1.5 wurde gezielt für den Einsatz in ultrakompakten Anwendungen wie beispielsweise MRK-Robotern oder medizinischen Geräten entwickelt. Dem Trend zur Miniaturisierung im Handlings- und Automatisierungbereich wird das neue LER 1.5 mit seinem Einbauraum von gerade einmal 5x6 mm mehr als gerecht

Logistik ins Rollen gebracht: Drahtwälzlager in Flurförderfahrzeugen

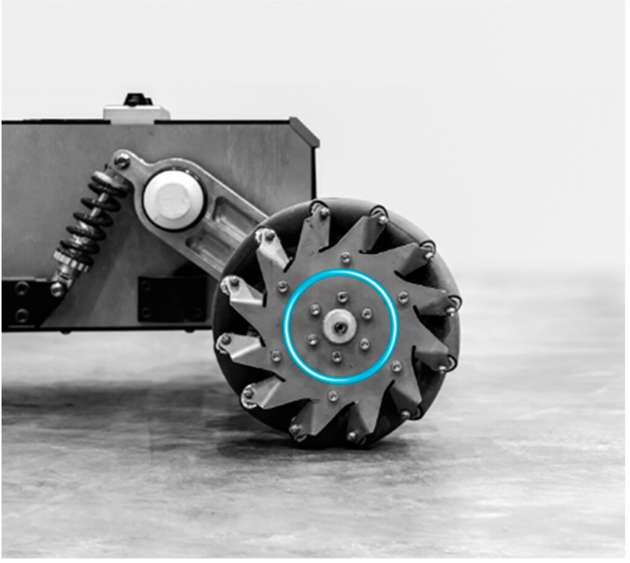

Beispiel 1: Radlagerung in einem omnidirektionalen fahrerlosen Transportsystem (FTS)

Für die Mecanum-Räder eines omnidirektionalen FTS werden sehr kompakte, einfach aufgebaute Lagerungen eingesetzt. Eine hohe Steifigkeit ist Grundvoraussetzung für die Aufnahme der wechselseitig wirkenden Kräfte. Weiterhin sind hohe Kippmomente bei exzentrischen Beladungen zu berücksichtigen. Hinzu kommt, dass FTS-Fahrzeuge sehr flach und kompakt bauen. Dadurch ist der Einbauraum für Komponenten in den Bereichen Fahrwerk und Antrieb sehr begrenzt.

Durch das kompakte und steife Rechteckprofil der eingesetzten Drahtwälzlager können die Belastungsanforderungen komplett erfüllt werden. Zur optimierten Lastaufnahme wird häufig eine Doppellagerung eingesetzt. Diese kompakten Lagerelement lassen sich problemlos in bestehende Radkonstruktionen integrieren. Außen- und Innendurchmesser bleiben davon unberührt.

Die offenen Laufringe und ein einteiliger Kunststoff-Bandkäfig mit gehaltenen Wälzkörpern vereinfachen die Montage des Lagers in den Gehäuseteilen. Die Lagerringe mit Rechteckprofil können direkt in die Gehäuseteile eingesetzt werden und erfordern keine aufwändige Bearbeitung des Lagerbettes. Zudem kann durch die platzsparende Konstruktion eine innenliegende Lippendichtung untergebracht werden.

Dieses modulare System hat sich bereits bei mehreren FTS-Fahrzeugen durchgesetzt. In manchen Fällen können in das Gehäuse integrierte Direktantriebe mit den Drahtwälzlagern kombiniert werden, um aus Antrieb und Lagerung eine komplette Baugruppe zu machen.

Beispiel 2: Lagerung eines Lenkgetriebes in einem fahrerlosen Transportsystem (FTS)

Nicht alle Hersteller fahrerloser Transportsysteme verwenden Mecanum-Räder zur Fortbewegung. Die Nachteile dieser Technologie liegen in der komplexen, teuren Mechanik, in der relativ geringen Endgeschwindigkeit der Fahrzeuge und im hohen Verschleiß der Laufrollen.

Alternative Konzepte verwenden eher traditionelle Ansätze wie Drehschemel oder Lenkmotoren beispielsweise bei dreirädrigen Fahrgestellen. Ein ganz neuer Ansatz in dieser Richtung ist das Fahr-Lenk-System ArgoDrive von EBM-Pabst, bei dem zwei Motoren pro Rad mittels eines Überlagerungsgetriebes je nach Anforderung für Lenkung oder Vortrieb genutzt werden.

All diesen Konzepten gemeinsam ist die Notwendigkeit, ein Lenksystem in das Fahrwerk zu integrieren. Dadurch ergibt sich zusätzlicher Bedarf an Bauteilen und Bauraum, der dem Ziel, möglichst kompakt und leicht zu konstruieren, entgegensteht. Herkömmliche Rillenkugellager erfüllen die Aufgabe der Lagerung eines Lenkgetriebes nur unzureichend. Hier entstehen oftmals Probleme bei der Einstellung und Montage der Lager, so dass häufig zwei Rillenkugellager gegeneinander verspannt werden müssen, was wiederum Bauraum kostet und den Montageaufwand erhöht.

Drahtwälzlager als einbaufertige Drehverbindungen sind die passende Lösung. Auf Grund ihrer kompakten Bauform können Drehverbindungen die Rillenkugellager ohne große konstruktive Änderungen ersetzen. Wo ehemals zwei Lager verspannt werden mussten, übernimmt heute eine vorgespannte Drehverbindung die Lagerung. Dies bedeutet eine große Zeit- und Kosteneinsparung. Die als Vier-Punkt-Lager ausgeführte Drehverbindung nimmt Belastungen aus allen Richtungen auf. Vorgespannt und individuell abgestimmt auf die vorherrschende Lastsituation, arbeiten Franke Drehverbindungen mit gleichbleibend niedrigem Drehwiderstand zuverlässig, langlebig und wartungsfrei.

Fazit

Digitale Transformation, steigende Variantenvielfalt und flexible Losgrößen stellen hohe Anforderungen an Logistik und Produktion. Fahrerlose Transportsysteme tragen dazu bei, diesen Anforderungen gerecht zu werden. Sie werden künftig weiter an Bedeutung gewinnen und immer autonomer unterwegs sein.

Franke-Drahtwälzlager und -Dünnringlager sind die perfekte Lösung für die Lagerung der Radnaben oder Pendelachsen in Fahrzeugen mit begrenztem Einbauraum. Sie verfügen über:

Kompakte Abmessungen

geringes Gewicht

leichten Lauf bei einstellbarer Vorspannung.