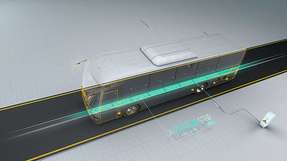

Das Thema Elektromobilität ist zurzeit in aller Munde; angesichts der Diesel-Diskussion rücken elektrisch angetriebene Fahrzeuge noch mehr in den Fokus. China beispielsweise hat für das Jahr 2019 bereits eine Quote für Elektroautos von 10 Prozent aller neu zugelassenen Fahrzeuge festgelegt. Für dieses ehrgeizige Ziel werden riesige Mengen an Lithiumakkumulatoren benötigt, die nur durch massive Erweiterungen der bisher vorhandenen Fertigungskapazitäten produziert werden können. Und auch in Europa steigt der Bedarf.

In der langen Fertigungskette der Lithiumakkumulatoren stellt die Aufbereitung der Rohstoffe einen ersten, aber für die Qualität des Endproduktes entscheidenden Schritt dar. Die Kathoden heute üblicher Lithiumakkumulatoren bestehen im Wesentlichen aus einer Mischung von Lithiumcarbonat und einem Nickel-Cobalt-Mangan-Mischoxid, dem noch einige Additive zugegeben werden. Andere Stoffe hingegen sollen auf keinen Fall in die Masse gelangen, da sie die Eigenschaften der Batterie selbst in kleinsten Mengen schon negativ beeinflussen können. Eisen ist einer dieser unerwünschten Stoffe.

Batteriebedarf in Europa steigt

Da auch kleinste Verunreinigungen, die durch Eisen- beziehungsweise Stahlabrieb verursacht werden können, vermieden werden müssen, sind umfangreiche Schutzmaßnahmen für die Stahlteile des Mischers erforderlich, die mit dem Produkt in Berührung kommen. Zum Homogenisieren der Kathodenmassen hat Lödige deshalb einen speziellen Maschinentyp entwickelt.

Bei der anwendungsspezifischen Ausführung handelt es sich um die Weiterentwicklung der Pflugschar-Chargenmischer (Batchmischer). Diese Mischer arbeiten nach dem von Lödige in die industrielle Mischtechnik eingeführten Schleuder- und Wirbelverfahren, welches ein mechanisches Wirbelbett erzeugt. Ausgerüstet mit Mischwerkzeugen, die spezifisch auf die jeweilige Aufgabenstellung abgestimmt werden, liefern sie jederzeit reproduzierbare Mischungen.

Obwohl Lödige die speziell für diese Anwendung modifizierten Batchmischer in unterschiedlichen Größen baut, haben sich die Typen mit einem Mischraumvolumen von 1.200 bis 3.000 l als Standard etabliert. Denn sie sind auf die Verarbeitungskapazität der vor- und nachgeschalteten Prozessschritte abgestimmt.

Die meisten Hersteller von Lithium-Batterien und auch deren Chemikalienlieferanten sind in Ostasien angesiedelt. Deshalb sind die Pflugscharmischer für diesen Anwendungsbereich bisher auch fast ausschließlich im asiatischen Raum im Praxiseinsatz. Der sich abzeichnende Bedarf bei den europäischen Automobilherstellern wird aber zukünftig sicher auch in Europa für den Aufbau entsprechender Fertigungen sorgen.

Auskleidung mit Spezialkacheln

Die Trommel der Pflugscharmischer wird von innen mit einer keramischen Auskleidung versehen. Die dazu verwendeten Spezialkacheln weisen eine hohe mechanische Stabilität und Abriebfestigkeit auf. Die Mischelemente können aufgrund ihrer komplexeren Geometrie nicht ohne Weiteres mit einer Auskleidung versehen werden, sondern vielmehr mit einem dünnen, aber extrem festen keramischen Überzug. Diese Beschichtung kann auf den jeweiligen Anwendungsfall angepasst werden.

Übliche Beschichtungsmaterialien basieren auf Aluminiumoxid. Sie sind sehr hart und abriebfest. Die Beschichtung ist weniger als einen Millimeter dick. Auch schwierige Konturen können so vollständig und zuverlässig beschichtet werden.

Auch nicht oft berührende Teile abgedeckt

Alternativ zur Oxidkeramik, bei der die Gefahr von Abplatzungen besteht, werden seit einiger Zeit alternative Beschichtungen aus Hartmetall-Legierungen eingesetzt. Diese weisen eine den Keramiken vergleichbare Verschleißfestigkeit auf. Allerdings sind sie bei Weitem nicht so empfindlich wie Keramik.

Im normalen Betrieb eines Pflugscharmischers ist dieser Unterschied nicht sehr bedeutsam, da die zu mischenden Kathodenmassen pulverförmig vorliegen. Es hat sich aber gezeigt, dass es durch Betriebsstörungen oder bei Wartungsarbeiten doch zum versehentlichen Eintrag von Grobteilen kommen kann, die dann die Keramikschichten beschädigen können. Die Hartmetallbeschichtungen sind in solchen Fällen wesentlich robuster und verbessern somit die Betriebssicherheit des Gesamtprozesses.

Auch an anderer Stelle zeigen sich die in den letzten Jahren gestiegenen Qualitätsanforderungen an die Mischer, die in die kontinuierliche Optimierung der Lödige-Lösungen einfließen. Vor einigen Jahren reichte es aus, die metallischen Oberflächen der wesentlichen produktberührenden Teile, also Trommel und Mischerschaufeln, auszukleiden beziehungsweise zu beschichten. Mittlerweile werden auch Bereiche wie etwa die Beschickungsstutzen abgedeckt, die nur einmalig vom Produkt durchströmt werden.

Harte Messer für homogene Massen

Eine besondere Rolle bei den Mischern für Batteriemassen kommt den Messerköpfen, also den schnelllaufenden Homogenisatoren im seitlichen Trommelbereich zu. Diese werden zwingend benötigt, um die für die weitere Verarbeitung der Batteriemassen geforderte Homogenität in akzeptablen Zeiten zu erreichen. Die hier eingesetzten Mischer sind mit bis zu vier Messerköpfen ausgerüstet.

An den mit bis zu 3.000 Umdrehungen pro Minute laufenden Messerköpfen treten extreme Belastungen auf. Die Messer sind daher mit besonders widerstandsfähigen Hartmetallaufschweißungen versehen oder auf Kundenwunsch auch komplett aus massivem Hartmetall gefertigt.

Toxische Pulverlecks stopfen

Da die Batteriemassen toxische und kanzerogene Komponenten wie Cobalt enthalten, ist ein unkontrolliertes Austreten der feinpulvrigen Stoffe unbedingt zu vermeiden. Hier verdient vor allem die Wellenabdichtung besonderes Augenmerk, da sie sich oft als typische Leckagestelle erweist. Die bei Mischern sonst häufig eingesetzten Stopfbuchspackungen sind zwar günstig in der Anschaffung, werden der Forderung nach einer verlässlichen und möglichst wartungsarmen Abdichtung für diese Anwendung aber nicht gerecht.

Durch den Einsatz moderner Abdichtungssysteme, welche auf die jeweiligen Anwendungsbedingungen angepasst sind, wird hingegen eine Dichtigkeit erreicht, die einer klassischen Stopfbuchspackung überlegen ist. In der Regel handelt es sich dabei um luftgespülte oder mit Sperrluft beaufschlagte Systeme, die mehrere hintereinander angeordnete Dichtringpaarungen beziehungsweise rotierende Polymerdichtungen enthalten.

.jpg)