Kronen entwickelt und produziert Maschinen und komplette Linien zur Verarbeitung von Nahrungsmitteln – diese umfassen unter anderem Funktionen für das Schneiden, Waschen, Schälen und Verpacken. Eine dieser Maschinen ist der Spiralschneider SP150, der Obst und Gemüse in lange spaghettiförmige Streifen schneidet. „In Hochgeschwindigkeit macht er beispielsweise aus einem Butternut-Kürbis mit 15 cm Durchmesser eine 16 m lange Spirale“, so Sebastian Serrer, Konstrukteur bei Kronen. Eine andere mögliche Anwendung sind kohlenhydratarme Gemüsenudeln – aktuell ganz im Trend.

Eine Maschine zu bauen, die diese artistische Schneidekunst vollbringt, ist keine leichte Sache. Das betrifft auch die Integration von zugelieferten Komponenten. Beispielsweise wurden an das Wälzlager, welches das Schneidwerkzeug führt, spezifische Anforderungen gestellt. Kritisch war hier insbesondere die Temperaturentwicklung. Eine starke Erhitzung des Wälzlagers hätte die Qualität der verarbeiteten Lebensmittel beeinträchtigt und war deshalb unbedingt zu vermeiden.

Darüber hinaus mussten weitere Herausforderungen gemeistert werden: „Bei ersten Versuchen mit herkömmlichen Lagern trat immer wieder Schmutz in die Lager ein“, erinnert sich Serrer. „Außerdem gab es das Problem, dass zu starke Reinigung, zum Beispiel mit Dampfstrahler und Strahlwasser, die Lager schädigte.“ Gerade die Hygienestandards seien in der Lebensmittelindustrie aber von immenser Bedeutung. Größere Reinigungsintervalle waren daher keine praktikable Lösung.

Konstruktiver Neuansatz für den Spiralschneider

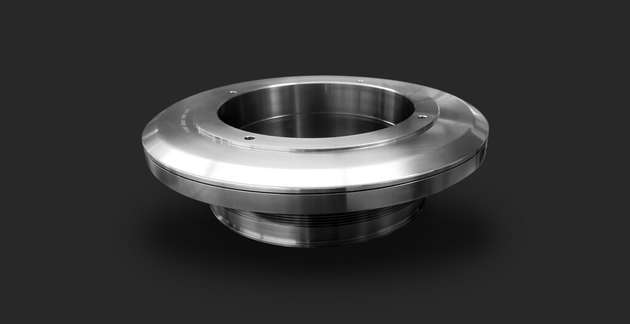

Wo Standardlager aufgrund kundenspezifischer Anforderungen an ihre Grenzen kommen, bietet Franke mit seinen flexibel anpassbaren Drahtwälzlagern weitergehende Lösungen. Beim Kronen-Projekt waren gleich mehrere Problematiken zu lösen: Wärmeentwicklung, Geschwindigkeit, Hygiene, Dichtheit, Laufruhe und lange Lebensdauer. Franke ist es gelungen, alle diese Anforderungen mit einer kundenspezifischen Drehverbindung mit Franke-Drahtwälzlagertechnik zu erfüllen. Die Franke-Drehverbindung führt das rotierende Schneidwerkzeug. Der Abtransport des geschnittenen Produkts erfolgt durch die Drehverbindung hindurch.

Die Franke-Lösung sei „die erste, die alle Kriterien erfüllt und auch lange Zeit durchhält“, erläutert Serrer. „Zudem ist die Maschine sehr schnell, die Drehzahl geht hoch bis zu 690 Umdrehungen pro Minute. Es brauchte einiges an Tüftelarbeit und konstruktiven Ideen, bis wir eine Lösung fanden. Zumal wir auch das Problem der Verschmutzung und Reinigung zu bewältigen hatten. Die Lagerung musste dicht sein, sonst würde die Lebensdauer der Maschine rapide gesenkt“, führt Michael Bärstecher, technischer Berater von Franke, aus.

Labyrinth-Dichtung lässt nichts durch

Nach einigen Tests erwies sich Edelstahl als bestes Material für das Lager. Um es, zum Beispiel bei der Dampfstrahl- und Strahlwasserreinigung, zu schützen, war ein neuer Konstruktionsansatz gefragt. Das Ergebnis: eine Labyrinth-Dichtung. Diese verhindert zuverlässig, dass Lebensmittelreste, Dampf, Wasser oder Reinigungsmittel ins Lager eindringen. Eine raffinierte Konstruktion, die Frankes Stärken aufzeigt: „Für die spezifischen Anforderungen können wir bedarfsgenaue Lösungen bieten, die ihresgleichen suchen“, sagt Bärstecher.

Konstruktion besteht im Dauerlauf-Test

Schon im ersten Praxistext unter besonders anspruchsvollen Bedingungen hat sich die Franke-Konstruktion bewährt: „Eine Franke-Drehverbindung ging zum Test an einen Kunden, der sie 16 Stunden am Tag im Dauerlauf einsetzte. Nach einem halben Jahr sah sie so gut wie neu aus“, erzählt Serrer. Der zweite Prototyp wurde direkt bei Kronen in einem sechswöchigen 24-Stunden-Betrieb geprüft – ohne Probleme. Die Lagerelemente waren danach wie neuwertig – dies habe zu der Entscheidung geführt, die Spiralschneider serienmäßig mit Franke-Drehverbindungen

auszurüsten.

Mehr Benefit durch Retrofit

Die Franke-Konstruktion hat darüber hinaus noch einen weiteren Benefit: Sollte eine Drehverbindung das Ende ihres Lebenszyklus erreichen, kann einfach ein Retrofit erfolgen. Daraus resultiert ein doppelter Vorteil: weniger Kosten und mehr Nachhaltigkeit. Denn im Verschleißfall bleibt die umschließende Konstruktion erhalten, nur die Lagerelemente darin müssen getauscht werden.

Gute Zusammenarbeit zwischen den Unternehmen

„Mit Franke haben wir einen Partner mit Kompetenz und gutem Support gefunden“, so Serrer, „in allen Bereichen wie Berechnungen, Auslegungen oder hinsichtlich der Nachschmierintervalle. Alles ging schnell und problemlos, die Lösungs- und Konstruktionsvorschläge waren zielgerichtet und präzise. Auf Fragen gab und gibt es immer eine Antwort. Kurz: Es läuft wie geschmiert, wie bei einem guten Lager – eine buchstäblich reibungslose Zusammenarbeit.“