Grundsätzlich sollten nur Leitungen in Energieführungsketten verwendet werden, die konstruktiv für die dauernd mechanische Belastung geeignet sind. Hochflexible Leitungen in Energieketten müssen mit einem empfohlenen Biegeradius bewegt werden, damit sie die optimale Lebensdauer erreichen. Der Durchmesser der „dicksten“ Leitung bestimmt deswegen maßgeblich den Biegeradius der gesamten Energiekette. Der Biegeradius von hochflexiblen Leitungen liegt je nach Konstruktion typischerweise zwischen fünf und 15 mal dem Durchmesser (5 x D, 15 x D) der Leitung.

Schleppkettentaugleiche Leitungen

Bei der Auswahl von schleppkettentauglichen Leitungen gibt es verschiedene Philosophien. Nur wenige beschäftigen sich mit den konstruktiven Maßnahmen, um den Außendurchmesser einer Leitung klein zu halten. Aufgrund von Sicherheitsstandards kann der Hersteller den Kupferquerschnitt oft nicht kleiner wählen.

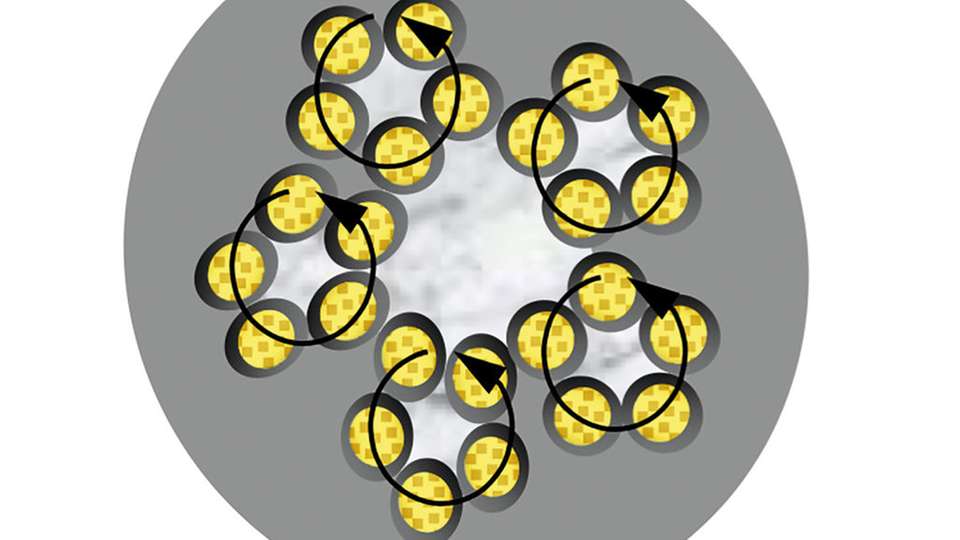

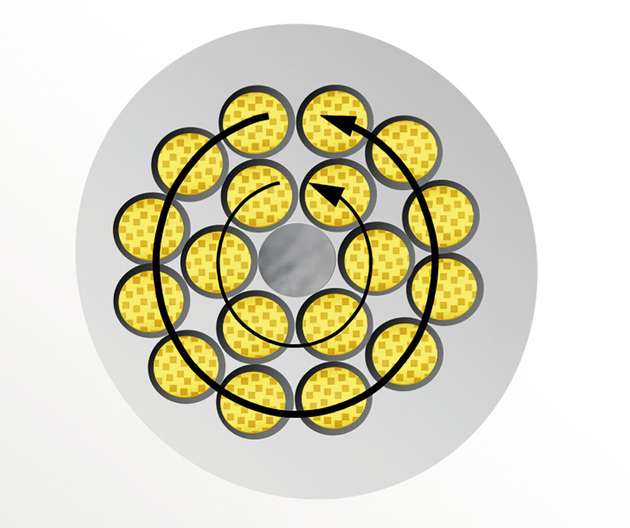

Um schleppkettentaugliche, hochflexible Leitungen zu fertigen, gibt es zwei gängige Verseiltechniken: Zum einen die Lagenverseilung: Hier werden die Adern mit einer möglichst kurzen Schlaglänge in Lagen aufeinander gelegt. Je nach Konstruktion können die Lagen in der Richtung mit Gleichschlag oder Gegenschlag miteinander verseilt werden. In der Mitte sollte sich entweder ein Kernelement befinden oder der Kern sollte mindestens aus miteinander verseilten Adern bestehen. Die zweite Technik nennt sich Bündelverseilung: Hier werden die Adern zuerst in Bündel bestehend aus drei bis fünf Adern zu Elementen miteinander verseilt. Diese Elemente werden dann wiederum um ein Kernelement verseilt.

Beide Konstruktionen haben Vor- und Nachteile. Mit der Lagenverseilung lassen sich kleinere Durchmesser erzielen, da die Leitung kompakter verseilt ist. Bei der Bündelverseilung hingegen ist der Durchmesser größer, dafür ist dieser Aufbau besser geeignet neben der linearen Bewegung auch bedingt Torsionsbelastungen standzuhalten.

Auswahl des Isolationsmaterials

Aber was tun, wenn die Leitung in einen vorbestimmten Biegeradius der existierenden Kette passen muss und eine bessere Bauhöhe der Kette nicht erreicht werden kann? Um einen möglichst geringen Leitungsdurchmesser bei gleichem Kupfergehalt zu erreichen, spielt neben der Verseiltechnik auch die Auswahl des Isolationsmaterials und die Spannungsklasse eine große Rolle. Eine Ader mit PVC-Isolation (Polyvinylchlorid) hat zum Beispiel eine dickere Wandstärke als eine Ader mit Polypropylen-Isolation. Bei einer 18-adrigen Leitung mit einem Aderquerschnitt von 1,5 Quadratmillimeter ergeben sich konstruktiv bedingt Abmessungen, wie sie in der Tabelle (1) dargestellt sind.

Polypropylen-Isolation bietet außerdem bessere Gleiteigenschaften als PVC. Deshalb kann die Leitung mit einem Radius von 7,5 x D betrieben werden. Selbst bei 10 x D hat diese Konstruktion immer noch den Vorteil, dass die Leitung mit einem größeren Radius als vorschrieben betrieben und entsprechend weniger belastet wird.

Einflüsse auf den Durchmesser

Die Zulassung einer Leitung stellt bestimmte Anforderungen an die Mindestwandstärken und hat damit direkten Einfluss auf den Gesamtdurchmesser der Leitung und kann somit den maximalen Biegeradius der Energiekette beeinflussen. Durch die geschickte Auswahl der richtigen Parameter kann der Hersteller die Konstruktion der Leitung so auslegen, dass in einigen Fällen bis zu 30 Prozent Einsparungen am Durchmesser möglich sind. Ein spezielles Extrusionsverfahren für hochwertiges Polypropylen-Material ermöglicht konstante, minimale Wandstärken und führt im Vergleich mit PVC zu dünneren Adern.

Durch Polypropylen-Material kann der Außendurchmesser einer 2,5 mm2-Ader von 3,7 mm auf 2,9 mm reduziert und gleichzeitig die elektrischen sowie mechanischen Eigenschaften erhöht werden. Das Verseilgebilde bestehend aus mehreren dieser Adern kann in der Lagenverseilung zum optimalen Leitungsdurchmesser führen.

Auch die Spannungsklasse einer Leitung kann maßgeblich den Durchmesser beeinflussen. Besonders bei Leitungen mit 600 Volt UL-Zulassung (Underwriters Laboratories) hat die Spannungsklasse unter Umständen enorme Auswirkungen auf den Durchmesser der gesamten Leitungen. Bei Leitungen mit UL-Zulassung sind die Isolations- und Mantelwandstärken durch sogenannte „AWM Styles“ (Appliance Wiring Material) vorgeschrieben. Zwischen einer 300-V- und einer 600-V-Konstruktion per UL-Standard 758 ergeben sich wie in Tabelle (2) dargestellt für eine Leitung mit Polypropylen-Aderisolation mit Polyurethan Mantel einige Unterschiede.

Zusätzlich zu den hier beschriebenen Merkmalen der konstruktiven Maßnahmen an der Leitung kann an der Bauhöhe der Energiekette eingespart werden, wenn der Hersteller von vornherein versucht Leitungen mit sehr hohen Adernzahlen zu vermeiden.

Flexibler mit kleineren Leitungsdurchmessern

Um eine möglichst lange Lebensdauer der Leitung in der Energiekette zu erreichen gelten folgende Faustregeln: Grundsätzlich Leitungen verwenden, die vom Hersteller explizit als schleppkettentauglich angeboten werden. Nach Möglichkeit kleine Leitungsdurchmesser verwenden, da der Durchmesser der Leitung in Verbindung mit dem empfohlenen Biegeradius den Mindestbiegeradius der Kette vorgibt. Größere Biegeradien in der Energiekette bedeuten längere Lebensdauer der Leitung. Im Umkehrschluss kann ein zu klein gewählter Biegeradius jede noch so hochwertige Leitung in dauernder Bewegung schnell ausfallen lassen. Die Leitung sollte sich innerhalb der Kette frei bewegen lassen und nicht von den Trennstegen der Kette eingeklemmt werden.

Durch die Auswahl von Leitungen mit hochwertigen Materialien, die eine dünnwandige Isolation ermöglichen, lassen sich Einsparungen am Durchmesser der Leitung und am Gewicht realisieren. Polypropylen eignet sich gut als Aderisolation und erlaubt kleine Abmessungen durch sehr geringe Wandstärken, besonders im Vergleich zu PVC. Durch die Einsparung im Gesamtdurchmesser der Leitung lassen sich entweder kleinere Biegeradien in der Kette realisieren oder die Leitung kann bei gleicher Kette oberhalb des empfohlenen Biegeradius betrieben werden.