Thermische Simulationsprogramme haben sich in den letzten Jahren stark weiterentwickelt. So kann man CAD-Daten (3D-Daten) mittlerweile direkt verwenden, was den Aufbau der Simulation deutlich leichter macht. Hinzu kommt, dass leistungsstärkere Hardware die Rechenzeiten einer Simulation enorm verkürzt hat. Simulationen sind für Anwender damit immer interessanter geworden, denn diese lassen sich nun schnell und kostengünstig umsetzen.

Wann sollte man nun eine thermische Simulation vornehmen? Meistens kommt dieses Thema erst dann auf, wenn das „Eis bereits zu schmelzen“ droht: Man hat zuerst ein Kühldesign erstellt, anschließend gemessen und für nicht gut genug bewertet, da die Bauteile zu warm werden und sich somit die Lebensdauer des Produkts erheblich reduziert. Im schlimmsten Fall droht das Entwicklungsprojekt zu scheitern. Man sollte also nicht erst nach dem vollendeten Design des Endprodukts eine Kühllösung suchen, sondern bereits in einer frühen Entwicklungsphase darüber nachdenken, um die Konstruktion des Produkts gegebenenfalls anpassen zu können. Am besten zieht man hierfür auch einen Spezialisten in Sachen Kühlung hinzu. Zum Beispiel die Experten von EKL, die bei der Auswahl eines passgenauen Kühlkonzepts für die jeweilige Anwendung helfen.

Auf dem Weg zur optimalen Kühllösung

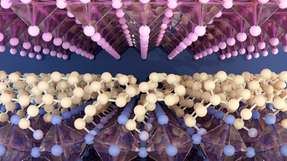

Welche Fertigungstechnologie geeignet ist, hängt von der zu kühlenden Anwendung, dem Einsatzgebiet und den Rahmenbedingungen (Umgebungstemperaturen, Einbaulage, Einbaubedingungen usw.) ab. Deshalb ist es ratsam, verschiedene Kühlkonzepte zu simulieren. Dabei werden in der Simulation die Fertigungstechnologien variiert. Damit kann man frühzeitig feststellen, wie sich Modifikationen auswirken – und mit diesen Erkenntnissen dann effiziente und kostengünstige Kühlkonzepte entwickeln.

Ein gutes Beispiel ist hierfür ein LED-Projekt. Hierbei galt es, eine Druckguss-Kühllösung eines Kunden zu optimieren. In einem ersten Schritt haben die Entwickler von EKL dieses Kühlkonzept simuliert, um einen Vergleichswert für die weiteren Schritte zu schaffen. Dabei zeigte sich, dass die Kühlleistung des Druckguss-Kühlkörpers nicht ausreichend war – was eine stark reduzierte Lebensdauer des Gesamtprodukts bedeutete. Um dies zu verbessern, haben die Ingenieure einen extrudierten Kühlkörper konstruiert und anschließend simuliert. Ergebnis: Er wies eine deutliche Leistungssteigerung auf. Allerdings hatte dieser Kühler etwas mehr Gewicht als das ursprüngliche Produkt.

Damit war der nächste Schritt klar: Das Gewicht musste in Richtung des Ausgangsprodukts reduziert und gleichzeitig die verbesserte Kühlleistung beibehalten werden. Hierfür kamen zwei weitere Fertigungstechnologien in Frage. Zum einen ein gelöteter Kühlkörper und zum anderen ein gecrimpter Kühlkörper. Der gelötete Kühlkörper hatte fast das gleiche Gewicht wie das Ausgangsprodukt, die Kühlleistung war aber in etwa gleich wie das des extrudierten Kühlkörpers. Bei dem gecrimpten Kühlkörper lag das Gewicht zwischen dem Druckguss-Kühlkörper und dem extrudierten Kühlkörper. Mit diesem Entwurf ließ sich jedoch die Kühlleistung im Vergleich zur ersten Simulation um 55,47 Prozent steigern.

Keine Prototypen mehr nötig

Dieses Projekt zeigt: Um die große Auswahl an Fertigungstechnologien ausschöpfen zu können und somit die optimale Kühllösung für jede Anwendung zu finden, empfiehlt es sich, thermische Simulationen durchzuführen. Diese sparen dem Kunden nicht nur sehr viel Zeit in der Entwicklungsphase und reduzieren somit seine Time-to-Market auf ein Minimum, sie machen es zudem möglich, passgenaue Kühllösungen kostengünstig zu realisieren.

Kurz und knapp gesagt: Mit der richtigen Simulation ist Schluss mit zeitaufwändiger und überflüssiger Prototypenfertigung.