Gerade im Bereich der Exklusivsynthese, in der es besonders auf Flexibilität, Effizienz und Schnelligkeit ankommt, zeigen modulare Produktionskonzepte ihre Stärken. Voraussetzung ist allerdings ihre intelligente und vor allem ganzheitliche Umsetzung.

Boris Bosch, Plant Manager Plant 5/ZeTO von Saltigo, gibt zu bedenken: „Modulare Produktion bedeutet mehr als nur Apparate unterschiedlich verschalten zu können.“ Modularität müsse durchgängig in einer Produktionsanlage verankert sein: bei Planung und Engineering der verfahrenstechnischen Komponenten, in der Automatisierung und den Betriebsabläufen.

Modularität braucht Interaktion

Nur wenn Module auch effizient interagieren können, erschließt das Vorteile für den Gesamtablauf. Die Betrachtung von Betrieben und Hilfseinrichtungen (Utilities) an einem Standort verdeutlicht dies. Bei Saltigo unterscheidet man Vielzweck- von so genannten Technologiebetrieben mit speziellen Aufgaben, zum Beispiel Reaktionen unter hohem Druck sowie die destillative Aufarbeitung von Produkten oder Lösemitteln.

Modularität bedeutet hier, organisatorische Abläufe und technische Voraussetzungen dafür zu schaffen, dass diese flexibel und effizient kooperieren können. Dazu gehört eine einheitliche Kampagnenplanung ebenso wie die erforderliche Infrastruktur, also Zwischenlager, Pufferbehälter, Pipelines und Rohrbrücken.

Ebenfalls Teil dieses modularen Netzwerks ist ein vielseitig angelegtes Ver- und Entsorgungssystem. So bietet der Chempark zentralen Zugang zu wichtigen Energien und Rohstoffen, eigene Hafenanlagen und Lkw-Terminals, aber auch eigene Abfallverbrennungs- und Kläranlagen sowie eine Deponie. Ergänzend kommen bei Saltigo hauseigene Einrichtungen hinzu, etwa die thermischen Abluftreinigungsanlagen der Betriebe oder verschiedene Tankcontainerlager.

Mehr als Package Units

Damit es gelingt, Produktionslinien hoch flexibel aus modularen Einheiten zusammenzusetzen, muss dies schon bei Planung, Bau und Ausstattung jeder einzelnen Komponente beziehungsweise Teilanlage bedacht werden. „Wir haben einige wenige Standardkonfigurationen, beispielsweise für Rührkessel, festgelegt, was dazu führt, dass die meisten unserer Kessel tatsächlich an fast beliebiger Stelle in einer Synthese eingesetzt werden können“, sagt Bosch.

Ergänzend zu den für jeden Apparatetyp standardisierten Basisfunktionalitäten verfügen einzelne Apparate über zusätzliche Fähigkeiten. So gibt es etwa Kessel, die bei sehr hohen oder niedrigen Temperaturen, unter Druck oder Vakuum betrieben werden können. Auch diese verfügen über alle Basisfunktionalitäten. Daher ist das Apparateinventar in weiten Grenzen austauschbar, zudem sinkt der Platz- und Kapitalbedarf für Ersatzteile erheblich. „Insgesamt ergeben all unsere Apparate einen intelligent bestückten Baukasten“, fasst Bosch zusammen.

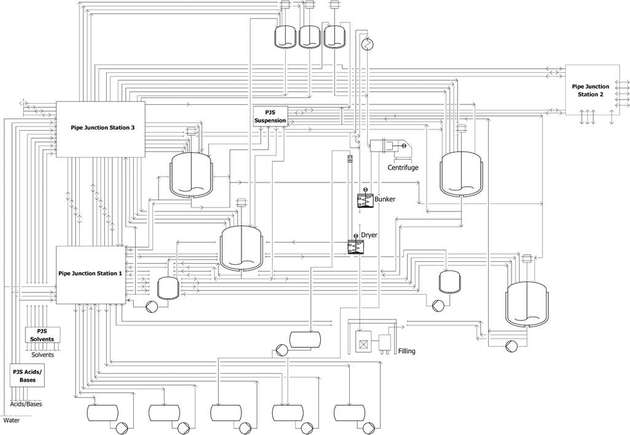

Damit das Verbinden diverser Apparate zu immer neuen Kombinationen – je nach Syntheseprozess – effizient erfolgen kann, setzt Saltigo unter anderem auf so genannte Rohrbahnhöfe. Allein im Zentralen Technikum Organisch (ZeTO) gibt es zwölf solche Schnittstellen für den Materialfluss, an denen Rohrleitungsanschlüsse zahlreicher Apparate zusammengeführt sind. Mit flexiblen Schläuchen überbrückt, lassen sich so nahezu beliebige Verschaltungen einfach und schnell realisieren.

Automatisierung: Flexibilität eingebaut

Wenn Standardisierung Nutzen stiften soll, darf sie nicht auf die Verfahrenstechnik beschränkt bleiben. Gerade für hoch automatisierte Prozesse muss auch die Automatisierungs- und Prozessleittechnik flexibel angelegt werden. Bestes Beispiel dafür sind die beiden neuen Produktionsstraßen im ZeTO: Sie sind speziell auf die großvolumige Feststoffproduktion ausgerichtet und wurden Ende 2017 in Betrieb genommen.

Mit einem Automatisierungsgrad von fast 100 Prozent und einer leistungsfähigen Rezeptsteuerung können diese Einheiten nahezu vollautomatisch produzieren. Dafür wurden nicht nur rund 14 km Rohrleitungen, sondern auch etwa 115 km Kabel neu verlegt.

Alle Komponenten dieser Mehrzweckanlagen sind so – auch mess- und regeltechnisch – schon in der Planung und vom Engineering her auf alle Anforderungen vorbereitet, die später im Betriebsalltag an sie gestellt werden. Dennoch kommt die Automatisierung mit einer vergleichsweise kleinen Typicals-Bibliothek aus. Dank Standardisierung umfasst sie nur 35 Grundfunktions-Typicals und 21 Grundfunktionselemente-Typicals.

Im Einzelfall bedeutet das, dass ein solcherart standardisierter Reaktionskessel über deutlich mehr Zu- und Ableitungen, Sensoren und Aktoren, Regelkreise und -parameter verfügt, als für eine einzelne, dedizierte Syntheseaufgabe benötigt würden. Für die neuen Straßen allein sind es insgesamt mehr als 1.000 Sensoren und fast 900 Aktoren. Entsprechend zahlreich sind auch die E/A-Kanäle.

Mit über 3.200 machen sie rund 30 Prozent aller vom zentralen Leitsystem verwalteten E/A-Kanäle im ZeTO aus. Etwa drei Viertel davon sind digital, diverse Fremdsysteme wie Waagen, Pumpen und Zentrifugen sind über Profibus und Profinet eingebunden.

Analytik nach Maß

„Die Kunst besteht darin, einen vernünftigen Kompromiss zwischen einer möglichst großen Flexibilität und einer angemessenen mess- und automatisierungstechnischen Ausrüstung zu finden“, erläutert Bosch. Das zeigt sich sowohl bei der Ausstattung der Produktionsstraßen mit Sensoren, als auch bei der stoffspezifischen Online-Analytik.

Während zahlreiche Sensoren für grundlegende, vorhersehbar notwendige Messstellen bereits fest in die verfahrens- und automatisierungstechnischen Module integriert sind, besteht die Möglichkeit, weitere Messstellen einfach und schnell nachzurüsten, wenn sie für eine bestimmte Produktion nötig oder hilfreich sind. Dazu sind an geeigneten Stellen bereits zusätzliche Flansche verfügbar.

Auf diese Weise lassen sich auch projekt- oder prozessspezifische Mess- und Dokumentationsanforderungen erfüllen, wie sie im Rahmen eines Quality-by-Design-Ansatzes ursprünglich für die Produktion pharmazeutischer Wirkstoffe aufgestellt wurden. Dabei stellt nicht eine nachgeschaltete Produktkontrolle im Labor und anschließende Chargenfreigabe, sondern eine Online-Überwachung qualitätsrelevanter Parameter sicher, dass das Produkt der Spezifikation entspricht.

Ein solches Vorgehen kann grundsätzlich – auch jenseits der Pharmaproduktion – dazu beitragen, Kosten zu reduzieren, die sonst für manuelle Laboranalysen oder – im schlimmsten Fall – für die Aufarbeitung bzw. Entsorgung von Off-Spec-Produkt anfallen würden. Werden solche qualitätssensiblen Messdaten als Eingangsgröße für die Regelung genutzt, ebnet dies einen Weg zur voll automatisierten, idealtypischen Chargenproduktion.

Modulare Betriebsabläufe

Modularisierung darf vor der Organisation betrieblicher Abläufe nicht haltmachen. So ist bei Saltigo auch die Apparate-

reinigung im Anschluss an eine Produktionskampagne modular organisiert. Module können separat gereinigt werden und sind bereits wieder für einen anderweitigen Einsatz verfügbar, wenn in anderen Anlagenteilen die Produktion noch läuft.

„Eine geschickte Moduldefinition erschließt auch hier erhebliche Profitabilitätsreserven“, verrät Bosch. Ähnlich lassen sich Wartung und Instandhaltung modulbasiert organisieren, was ebenfalls zu höherer Verfügbarkeit der Anlagenbasis und so zu einem Kapazitätsgewinn führt.