Wenn die Treppenstufen beim Maschinenbauer FMB im fränkischen Faulbach sprechen könnten, würden sie sich bei der hauseigenen IT und deren ERP bedanken. Denn bislang war die Endmontage der Maschinen nicht nur mit Know-how und Präzision, sondern vor allem mit viel Treppensteigen verbunden. Um die Steuerungssoftware aufzuspielen, musste ein Mitarbeiter aus der Montagehalle ins Büro im ersten Stock laufen, einen USB-Stick mit den maschinenspezifischen Daten holen, die Daten an der Maschine einspeisen und den Stick anschließend wieder ins Büro zurückbringen, damit keine Verwechslungen entstehen können.

Dieser bewährte Prozess war zwar sicher, ging aber gehörig auf die Schuhsohlen und erzeugte unnötigen Aufwand. Angesichts von rund 1.200 individuellen Kundenaufträgen pro Jahr sieht Effizienz sicher anders aus. Mit der jüngsten Erweiterung des ERP-Systems PSIpenta ist genau diese Effizienz eingekehrt. Statt der Treppen nutzen die Mitarbeiter in der Montage jetzt Tablets, mit deren Hilfe sich nicht nur die richtige Software einspielen, sondern die gesamte Montage dokumentieren und kontrollieren lässt.

ERP-Systeme und speziell PSIpenta sind für FMB kein Neuland. Im Gegenteil: Der mittelständische Betrieb führte das System bereits 1999 ein. „Über all die Jahre sahen wir uns in unserer damaligen Entscheidung bestätigt und haben bis heute keinen Anlass, über grundlegende Veränderungen nachzudenken“, sagt Tino Penning, IT-Administrator bei FMB. Mehr noch: „Das System ist in dieser Zeit ständig mitgewachsen. Gemeinsam mit PSI Automotive & Industry haben wir es aktuell gehalten und immer wieder neue Funktionalitäten hinzugefügt. An nennenswerte Grenzen sind wir dabei nicht gestoßen“, so der Systemverantwortliche.

Vorteile von ERP-Systemen

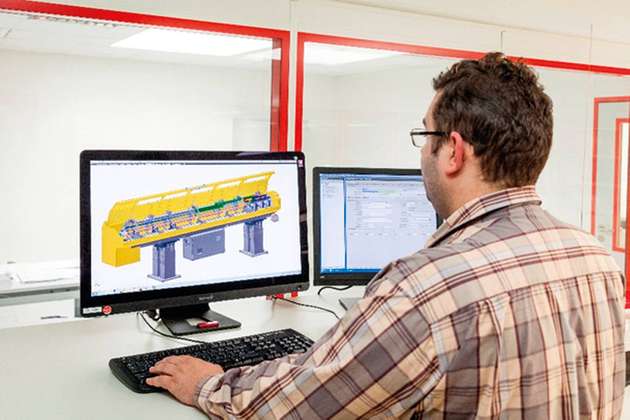

Dass sich der Maschinenbauer überhaupt auf ein ERP-System und insbesondere ein MES verlässt, ist kein Wunder. Erstens trägt das Unternehmen mit seinen Produkten maßgeblich zur weitgehenden Automatisierung im Herstellungsprozess seiner Kunden bei – da liegt es auf der Hand, die eigenen Prozesse möglichst stark zu standardisieren. Zweitens handelt es sich bei den Beladegeräten um hoch individualisierte Produkte, die bis zu 50 Stücklisten pro Auftrag erforderlich machen. Um dabei die Fehlerrate niedrig und die Produktivität hoch zu halten, ist eine MES-Unterstützung unumgänglich. „In viele Firmen werden ERP-Systeme als reines Verwaltungsprogramm für die Auftragsbearbeitung angesehen, und so haben wir ja auch angefangen. Heute ist unser ERP-System aber viel mehr, nämlich das Herzstück unserer Fertigungsabwicklung“, erklärt Penning.

Besonders anschaulich wird die Wirkungsweise des ERP-Systems auf den Monitoren, auf denen bei FMB die Produktionsauslastung laufend überwacht und grafisch dargestellt wird. PSIpenta liefert dafür im Zehnminutentakt alle relevanten Daten zur Produktionsauslastung, unter anderem die Vorgangs-, Artikel- und Rückmeldenummer sowie den Versandtermin. Per Ampelsystem wird der aktuelle Produktionsfortschritt der mechanischen und elektrischen Montage dargestellt. Dieser Status wird als HTML-Seite auf einem Großbildschirm in der Elektromontage gezeigt, wodurch die Mitarbeiter auf Anhieb erkennen, welche Maschine mechanisch fertig ist und wo als Nächstes ein Schaltschrank benötigt wird. Auch wird sofort ersichtlich, wann welche Maschine von der Spedition abgeholt wird.

Mobilität in der Montage

Im Wortsinne greifbar werden die Erweiterungen im Vergleich zu einem ERP-System alter Schule bei den Neuzugängen Barcode-Scanner und Tablet-PC. Der Scanner kommt in der Lagerverwaltung zum Einsatz, wo er erheblich dazu beiträgt, Prozesse zu vereinfachen und Fehlbestände zu minimieren. Die Datenübertragung erfolgt in Echtzeit zu PSIpenta. Dadurch ist gewährleistet, dass vom Einkauf über die Montage bis zum Controlling alle Abteilungen ständig auf dem neuesten Stand sind, was Rohmaterialien, eigenproduzierte und zugekaufte Teile angeht.

Für die Mitarbeiter in der Montage ist der Tablet-PC zur Schaltzentrale geworden. Mit dem Tablet können sie die gesamte Fertigung eines FMB-Ladeautomaten begleiten und steuern. Auf dem Gerät ist ein PSIpenta-Client installiert, der ebenfalls in Echtzeit einen direkten Zugang zu den Daten im ERP-System und MES erlaubt. Lagerbestände und Baugruppen-Stücklisten gehören dabei noch zu den leichteren Übungen. Inzwischen sind aber auch spezifische Arbeitsgänge implementiert: „Über eine speziell programmierte Funktion können die Kollegen in der Vormontage zum Beispiel die Daten für das Typenschild einer Maschine direkt aus dem System abrufen und an die Graviermaschine schicken. Das mühsame und fehleranfällige manuelle Abtippen von Nummern ist damit vorbei“, schildert Penning den Fortschritt. In Zukunft werden die Tablets auch noch Scannermodule erhalten, beispielsweise um Auftragsdaten einzulesen. Dadurch wird der Aufwand für die Mitarbeiter noch weiter gesenkt.

Support von PSI

Von der Implementierung über die Einführung bis zum laufenden Betrieb hat bei FMB in Bezug auf das ERP-System alles einwandfrei funktioniert. Kein Wunder also, dass Penning aus dem Betrieb nur Positives hört: „Die Kollegen sind von der Lösung begeistert.“ Wenn es doch einmal Fragen oder Schwierigkeiten gibt, nutzt der Administrator das Support-Portal von PSI: „Die Zusammenarbeit mit dem Support von PSI klappt sehr gut. Ich bekomme eigentlich immer binnen kurzer Zeit sinnvolle Lösungsvorschläge“, weiß Penning zu berichten.

Auch die Projektteams von PSI erweisen sich als äußerst kooperativ, wenn es um neue Anforderungen und Wünsche seitens FMB geht. Davon sind – neben dem Barcodescanner und den Tablets – schon einige realisiert und noch mehr in Planung. Heute bereits angebunden ist etwa die Zugangskontrolle. Die entsprechenden Terminals basieren auf der LEGIC-RFID-Technologie und werden von der PSIpenta-BDE beziehungsweise -Personalzeiterfassung verwaltet und gesteuert. Dadurch sind Bereiche wie die Entwicklungsabteilung, der Serverraum oder das Büro der Geschäftsführung vor unbefugtem Zutritt geschützt.

Aktuell wird auch die Datenmanagement-Software Autodesk Vault eingeführt, die mittelfristig an PSIpenta angebunden werden soll. Durch diese Verbindung reduziert sich der Verwaltungsaufwand enorm. So entfällt zum Beispiel die doppelte Dateneingabe in der Konstruktion, Artikel und Dokumente können verknüpft, Freigabeprozesse vereinfacht und der Workflow verbessert werden.

Volle EDI-Integration

Bereits Realität ist die Anbindung des ERP-Systems von PSI an ein EDI-Netzwerk mit Partnern und Lieferanten. FMB nutzt dazu die Plattform myOpenFactory. So können Aufträge voll digital abgewickelt werden, ohne dass ein einziges Blatt Papier beschrieben oder E-Mails getippt werden müssen. Insbesondere für den Einkauf ergibt sich dadurch eine erheblich gesteigerte Produktivität. Für Tino Penning bedeutet die EDI-Anbindung einen ersten Schritt hin zur Smart Factory und damit zu Industrie 4.0. Auf Seiten von FMB und PSI gestaltete sich der Übergang zu myOpenFactory problemlos, da das Softwaremodul alle notwendigen Funktionalitäten bietet und nicht weiter angepasst werden musste. Lediglich auf der Seite der Partner gibt es gelegentlich Defizite.

Allein die von 20 auf 73 gestiegene Benutzerzahl von PSIpenta zeigt, dass FMB mit dem System gut und richtig fährt. Dem stimmt auch Penning zu: „Ich bin zufrieden mit dem System. Es lässt sich sehr einfach verwalten, ist leicht erweiterbar und leistungsfähig. Und der Support stimmt!“