Mit zehn Abfüllanlagen für Glas- und streckgeblasene PET-Flaschen, Aluminiumdosen und Verbundstoffkartons ist die Société Moderne Libanaise pour le Commerce (SMLC) das größte Getränkeabfüllunternehmen in Libanon. Folglich fallen bei SMLC, die seit 1952 mit dem Hersteller von Pepsi Cola zusammenarbeiten, eine Masse an Produktionsdaten und Managementinformationen an.

Und auch wenn die Verpackungsabläufe bei dem Getränkeabfüller schon immer ziemlich effizient gewesen sind, waren zur Erhebung dieser Daten eine manuelle Erfassung auf Papierformularen sowie die Verwendung von Tabellenkalkulationsprogrammen nötig. Da sowohl das Produktions- als auch das Wartungspersonal andere Arbeitsprioritäten haben und das Führen von Aufzeichnungen als mühselige Nebentätigkeit empfinden, waren die Angaben in Reports oft ungenau und manchmal widersprüchlich. In manchen Fällen wurde sogar ein gewünschter Status anstelle eines Ist-Werts angegeben.

Angesichts dessen beschloss das Unternehmen, eine Modernisierungsinitiative zur Steigerung der Qualität und Effizienz zu starten. Hierfür waren organisatorische Veränderungen, Investitionen in moderne Fertigungslinien sowie der Bau neuer Gebäude erforderlich. Im Rahmen dieser Umstellung entschied sich die Geschäftsleitung auch dafür, in Software zu investieren, die alle Verpackungslinien umfasst.

Diese Software sollte vor allem einer Verbesserung des Informationsflusses von der Fertigung bis zur Chefetage dienen und so schnellere und besser informierte Managemententscheidungen ermöglichen. Zudem sollten so die erforderlichen Informationen für den Clean-in-Place-Prozess (CIP) des Unternehmens bereitgestellt werden.

Erste Versuche – mit bescheidenen Ergebnissen

SMLC vergab den Vertrag für eine Pilotinstallation an einer Abfülllinie an Teknologix. Das Team aus Industrieautomatisierungsexperten mit Sitz in Beirut verfügte über gute Referenzen aus zahlreichen Automatisierungs- und Nachrüstungsprojekten, die sie in den vergangenen Jahren bereits erfolgreich für SMLC umgesetzt hatten. Zudem umfasste ihr Angebot, im Gegensatz zu denen europäischer Dienstleister, keine massiven Reisekosten für Kommissionierung und After Sales Support.

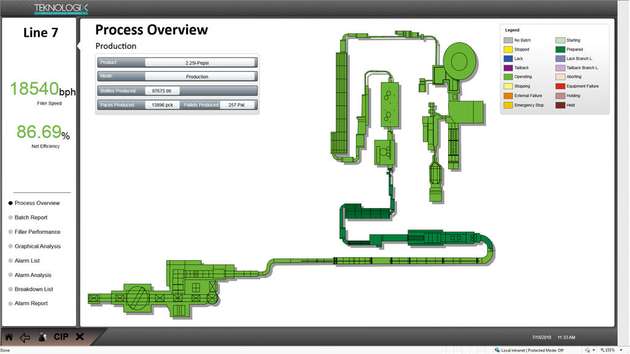

Um die Menge der zu transportierenden und verarbeitenden Daten zu reduzieren, entwickelte Teknologix eine Systemkonfiguration, die für jede Linie eine SPS zur Erfassung, Konzentration und Vorverarbeitung der Informationen aus den einzelnen Linienstationen verwendet. „Obwohl wir wussten, dass das Konzept stimmig ist, konnten wir die Erwartungen des Kunden nicht erfüllen“, gibt Lucien Kazzi, Gründer und CEO von Teknologix, zu. „Grund dafür war, dass wir die falsche Software verwendet haben.“

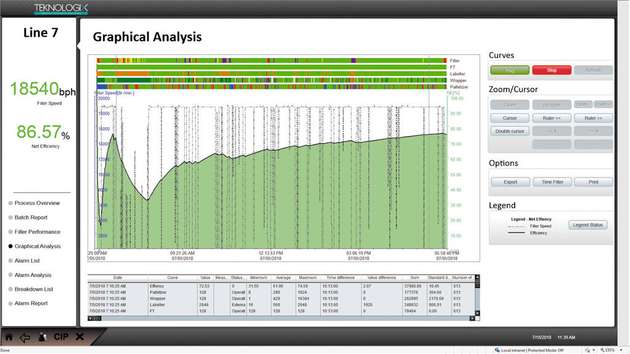

Die ursprünglich verwendeten Softwareprodukte konnten viele Reporting-Anforderungen des Kunden nicht erfüllen, obwohl renommierte Prozessvisualisierungssysteme weltweit agierender Anbieter von Automatisierungslösungen ausgewählt und durch zahlreiche Add-ons und Upgrades ergänzt wurden. „Wir mussten mehrere Monate lang Skripts programmieren, um auf Systeminformationen basierende Gantt-Diagramme darstellen zu können“, berichtet Lucien Kazzi.

Und auch die Reports waren langsam. „Da der Aufbau des Gantt-Diagramms zwei Minuten dauerte, wurden die Berichte häufig nicht aktualisiert oder stürzten ab“, ergänzt Kazzi.

Die richtige Software für bessere Informationen

Auf der Suche nach einer besseren Plattformlösung fand Kazzi heraus, dass ein führender Anbieter von Abfülltechnologie und Verpackungsmaschinen auf die Software Zenon von Copa-Data als umfassende Leitsystemlösung vertraute. Der Gründer von Teknologix entschloss sich, Kontakt mit Copa-Data aufzunehmen – was sich als die Rettung für das Projekt erwies.

Die Software war sofort einsatzbereit, Projekte konnten ausschließlich durch Konfiguration und ohne jegliche Programmierung mit benutzerfreundlichen grafischen Schnittstellen angelegt werden. Die Verwendung von Zenon war verglichen mit der Implementierung des anderen Systems nicht nur viel einfacher, sondern generell unkomplizierter als erwartet.

Folglich stellte Teknologix nur wenige Wochen, nachdem sie ihre erste Zenon-Schulung absolviert hatten, erfolgreich das erste Linienmanagement-System für SMLC fertig. „Sehr nützlich waren dabei die flexiblen, dynamischen Reporting-Tools. Damit kann man beispielsweise ganz einfach Qualitätsberichte, Leistungs- oder Ursachenanalysen mit Torten- oder Pareto-Diagrammen erstellen“, erläutert Kazzi.

Die bei der Implementierung gewonnenen Erkenntnisse haben die Automatisierungsexperten dazu genutzt, Vorlagen zu erstellen, sodass schon sehr bald vier weitere Linien folgten. Das auf Zenon basierende System umfasst nun fünf Getränkefertigungsstraßen; eine mit Pfandflaschen, zwei mit PET-Flaschen und zwei mit Dosen.

Eine umfassende Lösung

Durch die umfangreiche Liste von Kommunikationstreibern kann Zenon unter Verwendung verschiedener SPSen mit Maschinen diverser Hersteller kommunizieren. Die Erstellung standardisierter SPS-Blöcke ermöglicht sogar die Integration älterer Anlagen.

Die optimierte Datenbankstruktur der Software reduziert den Speicherplatzbedarf für die Datenspeicherung und die Ladezeit von Reports. Während beim alten System zur Datenspeicherung für eine einzige Abfülllinie jeden Monat 500 GB nötig waren, benötigt die jetzige Lösung mit Zenon nur 10 GB für ein ganzes Jahr. Ebenso dauert die Darstellung eines Gantt-Diagramms nun zwei Sekunden statt zwei Minuten; Abstürze gibt es auch nicht.

Die Anwendung verfügt über dynamische Reporting-Funktionen. Während bei der vorherigen Systemarchitektur nur statische Zeitrahmen anzeigbar waren, können sie mit dem Zenon-Modul Extended Trend zu Vergleichszwecken leicht zusammengefügt werden. Zur Echtzeitüberwachung sind Live-Trends darstellbar. Die Gantt-Diagramme beispielsweise, für deren Programmierung Teknologix mit der zuvor verwendeten Software über zwei Monate benötigte, konnten mit dem Extended Trend Modul in nur einer Stunde konfiguriert werden.

Fundierte Basis für smarte Entscheidungen

Aufgrund der von Teknologix implementierten Lösung mit Zenon denkt der Getränkeabfüller bereits über zukünftige Erweiterungen beispielsweise im Bereich Predictive Analytics nach. „Mit dem neuen Linienmanagement-System fallen die manuellen Dateneingaben weg und uns steht ein dynamisches Management-Reporting mit Qualitätsberichten, Leistungs- und Ursachenanalysen sowie Zeitverlustkategorien zur Verfügung,“ sagt Shady Khoury, Director of Operations bei SMLC. „Das gibt uns volle Transparenz in unserer Fertigung und liefert uns die Informationen, die wir brauchen, um auf einer fundierten Basis intelligente Entscheidungen treffen zu können.“

.jpg)

.jpg)