In den Anfangszeiten der Automobilproduktion war manches einfacher. Beispielsweise mussten sich Hersteller nicht um eine variantenreiche Fertigung kümmern – mit einer Vielzahl von Wahlmöglichkeiten für den Kunden. Von Henry Ford ist bekannt, dass er das legendäre Modell T („Tin Lizzy“) nach Einführung der Fließbandmontage im Jahr 1913 nur in schwarzer Farbe herstellen ließ. Ford konnte durch den Verzicht auf zusätzliche Farben und Modellvarianten die Fließbandproduktion vereinfachen und effizienter gestalten.

Heutzutage geht der Trend im Automobilbau allerdings in Richtung maßgeschneiderter, individueller Produkte. Der Käufer kann mittlerweile am Tablet oder Notebook online sein persönliches Fahrzeug zusammenklicken – mit oder ohne Panorama-Glasdach, Fahrassistenzsystem, Sitzheizung, Sportpaket und Anhängerkupplung, um nur einige Ausstattungsdetails zu nennen. Dadurch ist die Anzahl der verschiedenen Modellvarianten stark angestiegen.

Fließbandfertigung stößt an Grenzen

Auch wenn dieser Built-to-Order-Ansatz komfortabel für den Kunden sein mag, für die Automobilproduktion ist er hingegen sehr herausfordernd. Die herkömmliche serielle Fließbandproduktion von Fahrzeugen mit starren Taktraten von ungefähr 70 bis 90 Sekunden pro Bearbeitungsvorgang stößt durch die Individualisierung von Fahrzeugen an ihre Grenzen. Schließlich gibt es in der seriellen Fertigung keine Überholspur für Fahrzeuge, die mit weniger oder anderen Komponenten bestückt werden.

Es ist außerdem absehbar, dass sich diese Problematik in Zukunft noch zusätzlich verschärfen wird. Das ergab beispielsweise eine Studie der Boston Consulting Group (BCG). Außerdem steigt die Anzahl der Motorvarianten. Zu den herkömmlichen Verbrennungsmotoren gesellen sich Elektroantriebe und eventuell zukünftig sogar Fahrzeuge mit Verbrennungsmotoren auf Wasserstoffbasis.

Kürzere Innovationszyklen und die Einführung von selbstfahrenden Fahrzeugen sind weitere Faktoren, die eine flexiblere Fertigung erfordern. Der BCG zufolge wird 2030 ungefähr ein Viertel der Automobile in den USA Automated-Driving-Technologien nutzen.

Modulare Fertigung statt Fließband

Die Folge davon ist, dass herkömmliche Fertigungsumgebungen auf Grundlage von Fließbändern nicht mehr mit der optimalen Produktivität arbeiten. Eine Simulation der Boston Consulting Group ergab, dass die Produktivität um mindestens 17 Prozent erhöht werden kann, wenn stattdessen ein anderes Konzept zum Zuge kommt: eine modulare Fertigung.

Das deutsche Start-up-Unternehmen Arculus hat eine Lösung entwickelt, mit der sich eine modulare Produktion implementieren lässt. Das Konzept ersetzt die Fließbandproduktion durch räumlich voneinander getrennte Montageinseln. Die Arbeitsschritte des herkömmlichen, getakteten Produktionsprozesses werden auf Stationen übertragen, die mit jeweils ein oder zwei Mitarbeitern besetzt sind.

In einem Feldversuch wurden die 160 Arbeitsschritte einer Fließbandfertigung auf rund 200 Stationen verteilt. Im Unterschied zu einem Fließband mit festen Taktsequenzen sind den Arbeitsstationen bei der modularen Fertigung variable Bearbeitungszeiten zugeordnet. Sie betragen beispielsweise zwischen 60 s und mehreren Minuten.

KI-gesteuerter Transport

Die Lösung von Arculus besteht aus den folgenden Hauptkomponenten:

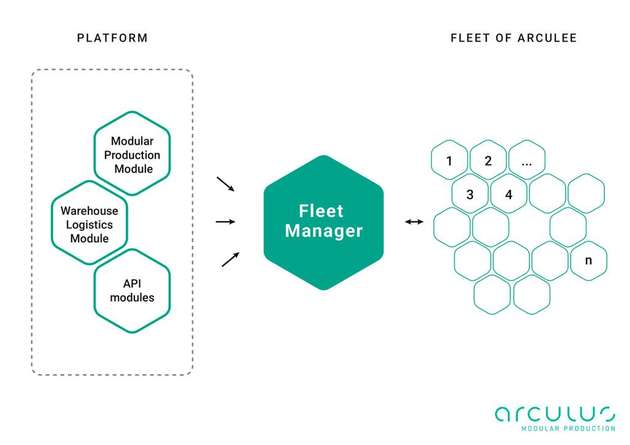

eine zentrale Steuerungsplattform, die die Logik der modularen Montage und der Logistik abbildet, mit Anbindung an die vorhandenen IT-Systeme, die Produktionssteuerung und die Lagerhaltung

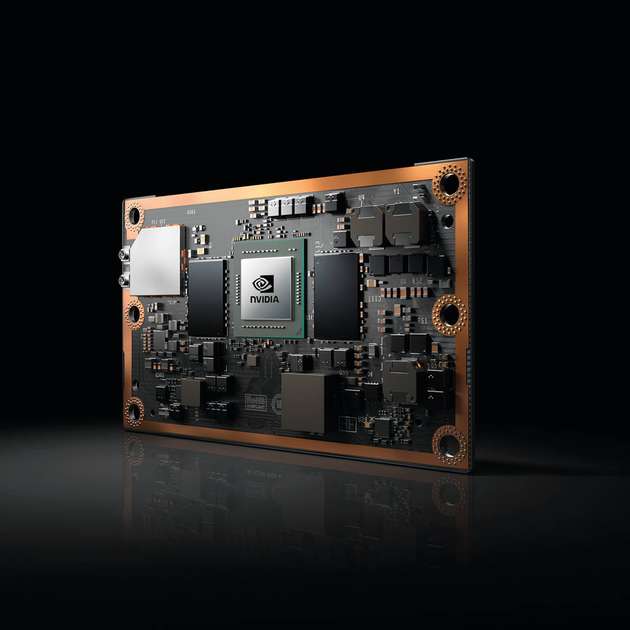

Automatic Guided Vehicles (AGV) beziehungsweise fahrerlose Transportfahrzeuge (FTF), die mit Embedded-KI-Modulen der Reihe Jetson TX2 von Nvidia ausgestattet sind. Arculus verwendet für diese AGV den Begriff Arculees.

eine Flottenmanager-Software (Fleet Manager) zur Steuerung der FTFs

Die Steuerzentrale des Systems von Arculus ist mit Algorithmen für die Produktionssteuerung und die Lagerlogistik ausgestattet. Die Plattform erfasst in Echtzeit den Arbeitsfortschritt an den einzelnen Stationen und deren Auslastungsgrad. Auf Basis dieser Daten ermittelt das System die optimale Streckenführung für die FTF. Dazu muss die Plattform eine Vielzahl von Produktionsschritten vorausberechnen und kann dann in Echtzeit den optimalen Weg für jedes Produkt im System ermitteln. Dabei berücksichtigt die Lösung von Arculus automatisch, ob eine Arbeitsstation zeitweilig nicht zur Verfügung steht, etwa wegen Wartungsarbeiten.

Ein Teil der FTF-Flotte ist für den Transfer der Karosserien zwischen den unterschiedlichen Bearbeitungsstationen zuständig. Andere der autonomen Transportsysteme liefern die Teile an, die an diesen Stationen verbaut werden, zum Beispiel Komponenten für Elektromotoren. Die Arbeitsstationen lassen sich je nach gerade vorliegendem Bedarf in Betrieb nehmen beziehungsweise abschalten und außerdem für spezielle Aufgaben gezielt konfigurieren.

Künstliche Intelligenz als Wegweiser

Eine Herausforderung bei der Umsetzung des Konzepts der modularen Fertigung besteht darin, dass die fahrerlosen Transportfahrzeuge die Entscheidungen ausführen müssen, welche die zentrale Steuerungsplattform trifft. Das erfordert eine enorme Rechenleistung.

Deshalb stattet Arculus die Transportfahrzeuge mit einer eigenen Intelligenz aus. Zum Einsatz kommen KI-Module der Reihe Nvidia Jetson TX2. Es handelt sich dabei um einen kompakten Supercomputer auf Grundlage der Pascal-Architektur von Nvidia. Das System-on-Chip (SoC) mit vier ARM-Recheneinheiten und einem Grafikprozessor mit 256 Kernen unterstützt bis zu sechs Kameras. Diese sind wichtig für das unfallfreie Navigieren.

Bei den Arculees dienen die Jetson-TX2-Systeme dazu, die FTFs mithilfe von Kameras, Sensoren und KI-gestützten Algorithmen von einer modularen Arbeitsstation zur nächsten zu lotsen. Die autonomen Transportsysteme müssen dabei in der Lage sein, Hindernisse zu erkennen und ihnen selbsttätig auszuweichen. Außerdem kann das Transportsystem kurzfristig die Fahrtroute ändern, etwa dann, wenn eine benötigte Station noch besetzt ist. In einem solchen Fall wird ein anderer Bearbeitungsvorgang vorgezogen.

Für Jetson TX2 im Vergleich zu Industrie-PCs sprach laut Arculus, dass die Module von Nvidia deutlich mehr Daten verarbeiten können. Ein weiterer Pluspunkt ist die bessere Skalierbarkeit.

Einfacher auf Kundenanforderungen eingehen

Feldversuche mit der Lösung von Arculus belegen, dass Automobilhersteller in mehrfacher Hinsicht von einer modularen Fertigung profitieren. Sie sind durch diese beispielsweise in der Lage, auf sowohl einfachere als auch kostengünstigere Weise auf individuelle Kundenanforderungen einzugehen. Hinzu kommt eine höhere Produktivität der Fertigungsumgebungen – von 20 Prozent und mehr. Das bedeutet niedrigere Kosten und außerdem mehr Spielraum für Investitionen in neue Technologien und Mobilitätskonzepte.

Arculus arbeitet derzeit daran, seine Lösung für die modulare Fertigung weiter zu optimieren. Ein Feld, auf dem Nvidia Jetson AGX Xavier, ein weiteres SoC des Chipherstellers, eine zentrale Rolle spielen wird, ist Simultaneous Localization and Mapping (SLAM). Dieser Ansatz ermöglicht es autonomen Fahrzeugen, sich in unbekannten Umgebungen zurechtzufinden, von denen ihnen kein Kartenmaterial zur Verfügung steht. Ein Transportfahrzeug muss in diesem Fall parallel zwei Aufgaben lösen: Zum einen Hindernisse wie Wände oder Fertigungsstationen in einer Fabrikhalle identifizieren, zum anderen eine Karte der Umgebung erstellen, mit deren Hilfe es navigiert.

Embedded-Module mit großer Rechenkapazität

Das erfordert erhebliche Rechenkapazitäten. Kits und Module für Embedded-Systeme wie Jetson AGX Xavier und Jetson TX2 stellen diese Ressourcen zur Verfügung. Solche Module ermöglichen es fahrerlosen Transportfahrzeugen in Verbindung mit Bildverarbeitungssystemen und Stereokameras, 2D- und 3D-Modelle der Umgebung zu erstellen. Diese Technologie lässt sich nicht nur bei den Arculees einsetzen, sondern beispielsweise auch bei Transport-Drohnen.

Ergänzend dazu arbeitet Arculus an Konzepten, mit denen sich die Wegeplanung des modularen Produktionssystem optimieren lässt. Aus diesem Grund werden auch Embedded-Module mit integrierten Funktionen für Künstliche Intelligenz und maschinelles Lernen in diesem Bereich weiter an Bedeutung gewinnen.