Ohne Energie läuft keine Anlage und auch kein Gerät. Bei der Auswahl der Stromversorgungen wird aber nicht genügend Zeit investiert, obwohl Schaltnetzgeräte in praktisch allen elektronischen Geräten und in Industrieanlagen eingesetzt werden. Aufgrund der vielen unterschiedlichen Applikationen müssen die Netzgeräte anspruchsvolle Anforderungsprofile erfüllen, wie zum Beispiel den 24-Stunden-Betrieb, Vibrationen, Schock, Feuchte oder schadstoffhaltige Umgebungen. Es ergibt also Sinn, bei der Auswahl von Stromversorgungen doch etwas mehr Zeit zu investieren, um einen zuverlässigen und sicheren Betrieb einer Anlage oder eines Geräts zu gewährleisten.

Zu den häufigsten Ausfallursachen der Schaltnetzteile zählen eine nicht ausreichende Kühlung und eine falsche Wahl der Kondensatoren hinsichtlich der Spannungsfestigkeit und des Temperaturbereiches. Die dauernde Wärmeeinwirkung reduziert die Lebensdauer der Komponenten. Als Faustregel gilt, dass bei einer 10 °C höheren Umgebungstemperatur sich die Lebensdauer halbiert. Daher ist es wichtig für ausreichende Kühlung zu sorgen und grundsätzlich die Auswahl hochwertiger Bauteile für eine hohe Zuverlässigkeit anzustreben.

Die wichtigsten Unterschiede sind in den Angaben zur Störfestigkeit und Störaussendung zu finden, die durch die Normen EN 61000-6-2 und EN 61000-6-4 definiert sind. Ein Merkmal dazu ist etwa der Leistungsfaktor (Power Factor), der im Bereich > 0,9 liegen sollte.

Marktanforderungen

Die Wichtigkeit der oben aufgeführten Punkte werden durch Anforderungen aus dem Markt nicht nur notwendig, sondern sogar zwingend. Da steht einerseits die Forderung nach möglichst kompakten und effizienten Baugruppen und auf der anderen Seite die Forderung nach mehr Funktionalität und Netzwerkanbindung, um Stromversorgungen steuerbar zu gestalten.

Durch die Vorgabe, dass ausschließlich ein Kunststoffgehäuse mit einem Bestückungsvolumen von 0,24 dm3 vorlag, waren die Ansprüche an die Entwicklung in Richtung minimaler Verlustleistung und guter EMV-Eigenschaften (elektromagnetische Verträglichkeit) hoch.

Zusätzlich erschwert wurde die Aufgabe dadurch, dass neben den Basisanforderungen zusätzliche Funktionen, wie zum Beispiel Power Boost, schaltbare DC 24 V, Sense-Ausgang, analoger Ausgang äquivalent zum Strom und eben ein Kommunikationsinterface zur LCOS-Backplane mit auf der Anforderungsliste standen.

Auf Basis dieser Eckdaten hat der Automatisierungsspezialist Friedrich Lütze eine Gerätefamilie entwickelt, deren Komponenten als direkter Bestandteil eines dezentralen Kommunikationssystems und ebenso als Einzelgeräte genutzt werden können.

Technische Lösung

Über ein Auswerteverfahren haben Lütze-Ingenieure unter Berücksichtigung aller Anforderungen ermittelt, welche die effektivste Schaltungstopologie ist. Als Resultat ergab sich die LLC-Resonanz-Topologie. Die auch als Zero Voltage oder Zero Current Switching Technology bezeichnete Resonanz-Topologie ist eine Weiterentwicklung der bisherigen, mit Pulsweitenmodulation (PWM) arbeitenden, Schalttechnologie.

Hierfür haben die Ingenieure eine Spule und einen Kondensator vor den Transformator hinzugefügt. Weiterhin berücksichtigten sie die Hauptinduktivität des Transformators, was dazu führte, dass der Schaltvorgang am Trafo „weicher“ wurde. Das hat wiederum zur Folge, dass Schaltverluste und Störpegel geringer und gleichzeitig höhere Arbeitsfrequenzen mit diesem Aufbau möglich sind. Durch die geringeren Schaltverluste und die höhere Arbeitsfrequenz wird auf der einen Seite eine höhere Effizienz bei gleichzeitig besserer elektromagnetischer Verträglichkeit realisiert, auf der anderen Seite die Baugröße des Transformators verringert.

Eine weitere Verbesserung des Wirkungsgrades haben die Ingenieure erzielt, indem sie sogenannte „Synchron-Gleichrichter“ verwendeten. Die sekundärseitigen Gleichrichter-Dioden haben sie dabei durch Mosfets ersetzt. Die so umgesetzten Lütze „Power Supplies“ erreichen bei hoher Leistungsdichte einen Wirkungsgrad von über 93 Prozent und durch den aktiven Leistungskorrekturfilter (PFC, Power Factor Compensation) einen Leistungskorrekturfaktor von 0,98. Damit gehören diese Schaltnetzteile zu den kompaktesten und effizientesten Geräten am Markt. Durch die Dimensionierung der Lüftungsschlitze im Gehäuse ist ein Betrieb im Temperaturbereich von -25 °C bis +70 °C möglich.

Im Vergleich zu anderen Geräten dieser Leistungsklasse haben die LCOS Power Supplies ebenso einen Power Boost (150 Prozent in drei Sekunden) und einen DC-OK-Statusausgang. Beides ist allgemein bekannt und gehört zum alltäglichen Standard. Hervorzuheben sind aber die weiteren Funktionen, die diese Geräteserie von den am Markt üblichen Geräten abhebt.

Remote ON/OFF: Durch die eingesetzte LLC-Topologie wird ein sicherer, lastfreier Betrieb des Geräts möglich. Das erlaubt, ohne großen Aufwand, die Ausgangsspannung über ein einfaches Steuersignal zu schalten. Bisher wurde die Ausgangsspannung über Schaltgeräte am Eingang geschaltet, was erstens zusätzliche Kosten durch das notwendige Netzrelais verursacht und zweitens die Stromversorgung durch die Schaltvorgänge stresst und damit die Lebensdauer reduziert.

Analog Ausgang: Die Einsatzgebiete der Geräte sind vielfältig und liegen insbesondere in der Not-Aus-Ebene und im Bereich des Energiemanagements, um nicht benötigte Kreise freizuschalten. Im Energiemanagement wird zu den schaltbaren Ausgängen auch eine Aussage zur umgesetzten Leistung in den einzelnen Segmenten benötigt. Zum Erfassen müsste dazu, zumindest hinter jeder Stromversorgung, eine aktuelle Stromerfassung erfolgen. Das bedeutet einen großen Aufwand und ist dadurch kostenintensiv. Das gleiche trifft zu, wenn alle Geräte parallel geschaltet sind und eine Auskunft über die Lastverteilung benötigt wird. Sinnvoll ist hier die Integration eines Kanals, der ein standardisiertes Ausgangssignal wie 0-10 V oder 4-20 mA liefert. Eine Anbindung an jede übliche Steuerung ist mit den Netzteil ohne großen Kostenaufwand und große Installation gewährleistet. Das LCOS-Gerät mit einer Ausgangsleistung von 120 W bietet diese Möglichkeit.

Parallel geschaltete Geräte: Oftmals werden Stromversorgungen parallel geschaltet. Das geschieht zum einen, wenn die Ausgangsleistung erhöht werden soll oder ein redundanter Betrieb in der Applikation gefordert ist. Der Redundanz-Betrieb ist durch ein zusätzliches Redundanz-Management-Modul zu realisieren. Probleme kann es bei der Parallelschaltung zur Leistungserhöhung geben. Optimal ist es, wenn beide Geräte 50 Prozent der benötigten Energie liefern.

Dazu ist ein Abgleich der Ausgangsspannungen zwingend notwendig. Auch müssen die Zuleitungen gleichen Querschnitt und Länge aufweisen. Der Spannungsabgleich ist allerdings schwierig, da die dazu eingesetzten Potenziometer keine Präzisionskomponenten sind und mit der Umgebungstemperatur in ihrem Wert driften. Um hier eine Vereinfachung im Abgleich zu schaffen, haben die Lütze-Ingenieure eine geneigte Ausgangskennlinie (Downslope) integriert. Die Spannung muss zwar noch auf einen annähernd gleichen Wert eingestellt werden, aber durch diese Kennlinie beeinflussen sich die Geräte gegenseitig in Abhängigkeit von der Belastung und gleichen sich bis auf eine Genauigkeit von +/- 2 Prozent automatisch ab.

Stromversorgung im Feldbus-Netzwerk

Nicht erst mit dem Begriff Industrie 4.0 versucht die Industrie die Produktion und Kommunikationstechnik zu verzahnen. Die angestrebte Vernetzung verlangt mehr und mehr nach einer Anlagentransparenz die letztendlich jegliche Komponente im Schaltschrank oder Feld betrifft. Dieser Trend hat die elektronischen Absicherungen in DC-Kreisen schon erreicht und wird jetzt mit der Integration einer Kommunikationsschnittstelle in Stromversorgungen wie Schaltnetzteilen fortgeführt.

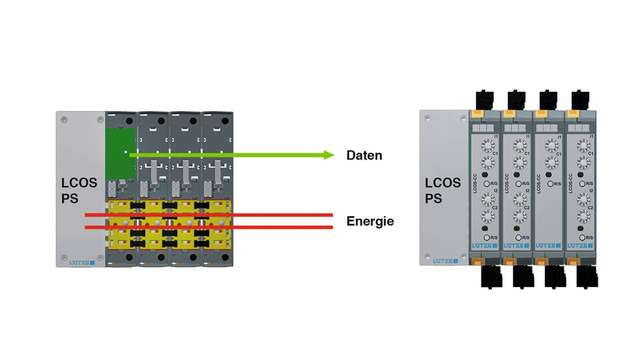

Durch den Aufbau der LCOS-Power-Supply-Familie ist nicht nur der Einsatz als Einzelgerät möglich, sondern auch der Einsatz in dem modularen System LCOS, wobei die Kommunikation zu den erforderlichen Netzwerken über einen Buskoppler erfolgt. Umgesetzt sind hier momentan die Systeme Profinet, EtherCAT und Ethernet IP.

Die LCOS-Basis ist ein Trägersystem, auf dem die Stromversorgungen oder andere Funktionen gesteckt und verbunden werden. Herzstück der Träger ist ein integrierter Daten- und Energiebus. Der Energiebus kann im DC-Bereich jeweils für Hin- und Rückleiter mit 32 A versorgt werden, wobei die Verbindung von Modul zu Modul über sogenannte Powerbrücker erfolgt. Durch zusätzliche Einspeisungen kann mehr Leistung erreicht oder ein Potenzialwechsel durchgeführt werden. Im AC-Bereich gelten für einphasige Systeme die gleichen Werte, bei dreiphasigen ist eine maximale Stromtragfähigkeit der einzelnen Phasen von 16 A definiert. Wie im LOCC-Box-System erfolgt die Kommunikation intern über einen Systembus und die gewünschte Verbindung zu einem Feldbussystem, wie erwähnt, über einen Feldbuskoppler.

Der Aufbau erfolgt durch einfaches Aufstecken der benötigten Stromversorgung(en) an einen beliebigen Platz. Die Stromversorgung des Systems erfolgt direkt über das Netzteil auf den Energiebus. Die Montage anderer, gesteckter Geräte geschieht in gleicher Weise, wobei die Geräte jetzt von der Stromversorgung über den Energiebus versorgt werden. Die stehende Verdrahtung und die steckbaren Funktionsbaugruppen ermöglichen geringere Installationszeiten - insbesondere im Servicefall ein Vorteil. Der Einsatz parallel geschalteter Baugruppen kann durch einfaches Zustecken ohne jede weitere Installation erfolgen.

Weitere Informationen zu Lütze finden Sie im Business-Profil auf Seite 39.