Viele Dinge des alltäglichen Lebens, die aufgrund ihres empfindlichen Inhaltes geschützt werden sollen, sind von Gehäusen umgeben. So dienen Kamera-, Lautsprecher- und Computergehäuse dazu, den Kontakt der Komponenten der jeweiligen Geräte mit äußeren Einflüssen wie Wasser, Schmutz oder Druck zu reduzieren beziehungsweise zu vermeiden. In der Elektrotechnik, speziell in der Leistungselektronik, ist dies ähnlich. Letztere ermöglicht den Austausch von Energie zwischen unterschiedlichen Systemen, indem sie elektrische Spannung, Strom oder Frequenz umwandelt und damit auch die Effizienz der Systeme steigert.

Je nach Einsatzort sind leistungselektronische Bauteile hohen Spannungen, häufigen Temperaturwechseln, mechanischen Erschütterungen, Feuchte oder anderen Einflüssen ausgesetzt, die die Lebensdauer der Komponenten stark beeinflussen können. Daher benötigen auch leistungselektronische Komponenten spezielle Schutzgehäuse. Diese werden bisher häufig aus Kunststoff gefertigt.

Fertigung von Gehäusekomponenten

Ziel des Gemeinschaftsprojekts „PolyLEktronik“ war es deshalb den Einfluss der Herstellung und Betriebsbelastungen auf die Mikrostruktur der polymeren Gehäusematerialen und den verbundenen Bauteileigenschaften detailliert zu erforschen und die gewonnenen Erkenntnisse in die zuverlässige Gestaltung und Fertigung von Gehäusekomponenten für die Automobil- und Leistungselektronik einfließen zu lassen.

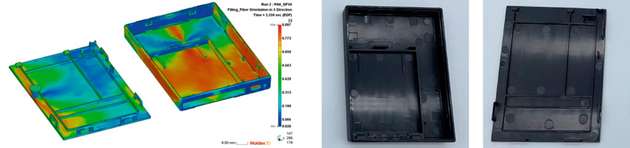

In zwei Teilvorhaben wurden dazu das Design und die Herstellung von polymeren Komponenten für die Automobil- und Leistungselektronik untersucht und Prüf- und Auslegungskonzepte für polymere Gehäuse erforscht. Dabei wurden Simulationsmodelle für eine realistische Beschreibung des Spritzgussprozesses, der Berechnung lokaler prozess- und materialbedingter Bauteileigenschaften sowie für die elektrische Feldanalyse entwickelt und eingesetzt. Umfangreiche physikalische Mess- und Analysemethoden sorgten zusätzlich für eine detaillierte Mikrostrukturbewertung und Materialcharakterisierung.

„Elektronikbauteile werden immer kompakter, immer mehr Komponenten werden auf immer kleinerer Fläche integriert. Im Auto oder bei Offshore-Windanlagen sind sie erheblichen Belastungen ausgesetzt“, sagt Sandy Klengel, Leiterin der Arbeitsgruppe „Bewertung elektronischer Systemintegration“ und stellvertretende Leiterin des Geschäftsfelds „Werkstoffe und Bauelemente der Elektronik“, die seit vielen Jahren Forschungsarbeiten in diesem Technologiebereich durchführt. „Das erfordert wiederum neue Lösungen für die Herstellung sowie auch das Design der Gehäuse und die dabei eingesetzten technischen Polymere“, ergänzt Dr. Matthias Zscheyge, Leiter der Gruppe „Thermoplastbasierte Faserverbundbauteile“.

Im Rahmen des Projektes wurden darüber hinaus die prozesstechnischen und mechanischen Eigenschaften von unterschiedlichen Polymermaterialien und Mischungskomponenten charakterisiert und eine standardisierbare Prüfmethode für Leistungselektronik-Gehäusematerialen weiterentwickelt.

Außerdem wurden die Verbundmaterialien und deren elektrische Eigenschaften auf mikrostrukturelle Beeinflussung durch Feuchte untersucht und die Wechselwirkung polymerer Materialien auf die angrenzenden Elektronikkomponenten unter dem Einfluss verschiedener Umwelteinflüsse erforscht und mikrostrukturell analysiert.

Anhand des besseren Verständnisses der prozessbedingten Material-Eigenschaften kann so die Qualität und Zuverlässigkeit von Elektronikprodukten in der Anwendung gesteigert sowie eine werkstoffgerechte und zugleich kosteneffiziente Fertigung erreicht werden.

Die entwickelten Gestaltungs-, Auslegungs- und Herstellungsmethoden wurden erfolgreich auf ein Demonstrator-Leistungselektronikbauteil übertragen und angewandt. Auch ergeben sich durch die Normierung der elektrischen Versuchsmethode zusätzliche Anwendungsmöglichkeiten zur Materialcharakterisierung unter umwelt- und anwendungsnahen Randbedingungen.