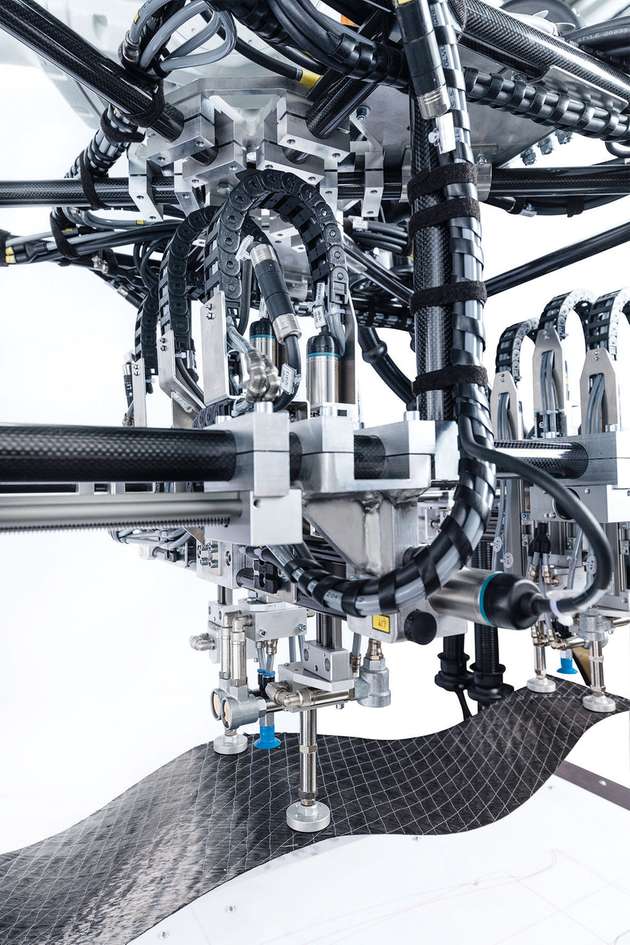

Spinnen haben acht Beine, die sie unabhängig voneinander bewegen können. Mindestens so flexibel funktioniert auch die Greiferspinne des Maschinen- und Anlagenbauers Fill. Das Handling-System für das automatisierte Fertigen von CFK- und GFK-Bauteilen ist an allen Achsen mit intelligenten Kleinservoantriebssystemen von Wittenstein Cyber Motor ausgerüstet. Diese ermöglichen Bewegungsabläufe, die stufenlos und unabhängig voneinander angesteuert werden können. Alle Servoantriebe sind in Einkabeltechnik ausgeführt – und über eine Energiekette auf je einen Antriebsverstärker im Schaltschrank verdrahtet. Diese Technik ermöglicht eine schnelle und kostengünstige Verkabelung und spart Gewicht ein. Die Kabelausführung ist schleppkettentauglich und gegen EMV geschützt. Die eingesetzten Hybridstecker vereinfachen die Montage und Wartungsarbeiten.

Vom Prototypen zur Serienreife

„Im Rahmen des EU-Förderprojektes Lowflip haben wir den von der spanischen Forschungsgesellschaft Tecnalia konzipierten Prototypen der Greiferspinne zu industrietauglicher Serienreife weiterentwickelt“, erläutert Michael Schneiderbauer von der Produktentwicklung bei Fill. Lowflip steht für Low Cost Flexible Integrated Composite Process. In dem Projekt sollen neue Prozesse entwickelt werden, um Verbundbauteilen aus Kohlefaserstoffen (CFK) und Glasfaserstoffen (GFK) flexibel und automatisiert zu fertigen.

„Eine der zentralen Ideen dabei ist, den Schichtaufbau und das Aushärten der Bauteile, die etwa als Domstreben in Automobilen zum Einsatz kommen, auf einem einzigen Werkzeug zu realisieren“, so Michael Schneiderbauer. „Dies wiederum erfordert ein hochgradig bewegliches Handlingsystem, das verschiedene Linearpositionen ohne mechanisches Umrüsten flexibel anfahren kann, um die unterschiedlich dimensionierten Composite-Zuschnitte und PU-Kerne aufnehmen, vorformen und absetzen zu können.“

Fill nahm diese technologische Herausforderung an. Mit seinen 700 Mitarbeitern stellt das Unternehmen aus Österreich Maschinen- und Anlagen her, die unter anderem Verbundwerkstoffen produzieren und verarbeiten. Diese sogenannten Composites kommen im Automobilbau aber auch in der Luft- und Raumfahrttechnik, im Sportsegment, im Energiesektor oder der Holz- und Bautechnik zum Einsatz. Die Entwicklung des flexiblen Greifers, der verschiedene Zuschnitte des CFK- oder GFK-Materials sowie Kerne und Inserts aufnehmen und auf dem Werkzeug platzieren kann, ist eine von mehreren Aufgabenstellungen innerhalb des Lowflip-Projekts.

Neben der grundsätzlichen Industriereife des Spinnengreifers – unter anderem Schutzart IP54, Profinet-Schnittstelle und einfache Inbetriebnahme – hatte Fill drei besondere Ziele: Höchste Flexibilität beim Greifen, deutliche Gewichtsreduzierung des Endeffektors und Kosteneffizienz bei Beschaffung und Betrieb des Handling-Systems. „Mit Carbonrohren für die tragende Struktur sowie den Kleinservomotoren haben wir eine Gewichtsreduktion des Greifers von mehr als 50 Prozent erreicht“, betont Michael Schneiderbauer. So konnte der Roboter kleiner und damit kostengünstiger ausgelegt werden und spart damit auch Energie und Betriebskosten. Die Kleinservoantriebssysteme von Wittenstein fügen sich nicht nur optisch gut in die Greiferspinne ein, sondern ermöglichen im Gegensatz zu einer pneumatischen Ansteuerung präzise und hochgradig flexible Bewegungsführungen.

Kleiner Motor trifft kompakten Verstärker

Die mechatronische Komplettlösung für die Greiferspinne besteht zum einen aus dem Antriebsverstärker Simco Drive, den Fill als Schaltschrankvariante in IP20 einsetzt. Für die Feldbusintegration stehen verschiedene Schnittstellen wie CANopen oder EtherCAT zur Verfügung, doch aufgrund der vorhandenen Siemens-Steuerung entschied sich Fill für eine Version mit Profinet-Interface. Die grafische Benutzerschnittstelle MotionGUI des Antriebsverstärkers erlaubt eine intuitive Führung des Bedieners bei der Inbetriebnahme, der Diagnose sowie im Servicefall.

Teil zwei des Mechatronik-Duos ist ein industrietauglicher Kleinservomotor der Baureihe Cyber Dynamic Line, der in verschiedenen Baugrößen und Leistungsbereichen verfügbar ist. „In der Greiferspinne ist ein Servomotor mit einem Außendurchmesser von 32 mm und einer Nennleistung von 110 Watt integriert“, erklärt Michael Schneiderbauer. Insgesamt 19 Stück geben der Greiferspinne ihre Flexibilität, jeder von ihnen wiegt gerade einmal 220 Gramm. Bei der Wahl der Antriebe kam die Auslegungssoftware Cymex 5 zum Einsatz.

Lagenweiser Schichtaufbau

Mit der Greiferspinne ist es Fill gelungen, das lagenweise Schichten und Aushärten der verschiedenen Composite-Bestandteile in einem Werkzeug zu realisieren. Zu Beginn des Handlings werden die Greifpositionen entsprechend der zu verarbeitenden Lagenformate aus dem CAD in die Maschinensteuerung übernommen. Diese positioniert die Sauggreifer in x- und y-Richtung, bevor sie dann innerhalb eines Linearhubes von 100 mm entsprechend der Höhe der Composite-Matte oder des PU-Kerns vorpositioniert werden.

Während ein Roboter die Greiferspinne absenkt, werden die Sauggreifer über einen Spindeltrieb durch die Kleinservomotoren passend zur Geometrie individuell an das Werkstück herangefahren und nehmen dieses mit Unterdruck auf. „Nachdem eine Matte gegriffen wurde, wird sie durch Verfahren der Achsen vorgeformt, um ein faltenfreies Ablegen auf dem Werkzeug zu gewährleisten“, erklärt Schneiderbauer.

Danach wird die Matte vakuumiert und bei etwa 80 °C umgeformt. Als zweite Lage setzt die Greifspinne den PU-Kern auf die erste Matte. Im letzten Schritt wird über die Greifeinheit millimetergenau und vorgeformt die zweite Composite-Matte aufgelegt. Das gesamte Bauteil wird bei 120 °C ausgehärtet. Das Gewebe muss nicht wie in bisherigen Verfahren zwischen den einzelnen Prozessschritten aufwändig gehandelt und gelegt werden.

Markt für Greiferspinne

Mit der Greiferspinne für das automatisierte Handling von Composite-Bauteilen ist Fill eine handhabungstechnische Lösung gelungen, die für viele Branchen und Anwendungen interessant sein dürfte. Hierzu gehören unter anderem weitere Prozesse der CFK- und GFK-Verarbeitung, das Handling von Folien, die Cutter-Automation und Transfersysteme für das Stapeln oder die Prozesszuführung von Werkstücken. Das punktgenaue Anfahren unterschiedlicher Greifpositionen durch die intelligenten Antriebssysteme von Wittenstein bietet auch in diesen Applikationen die notwendige Flexibilität für eine prozessgerechte und wirtschaftlich effiziente Handhabungslösung.

Engineering-Support

Auch wenn die Komponenten der mechatronischen Lösung perfekt aufeinander abgestimmt sind, war es doch hilfreich, sich gemeinsam Gedanken über die Auswahl der Antriebe zu machen – und beispielsweise mit der Auslegungssoftware Cymex 5 zu arbeiten. „Hier haben wir von Wittenstein professionellen Support erhalten, der maßgeblich zu einer funktionsgerechten und effiziente Auslegung der Antriebslösung sowie der schnellen Umsetzung beigetragen hat“, blickt Michael Schneiderbauer zurück. „Im Vorversuch wurde zunächst verifiziert, wie einfach sich die Inbetriebnahme gestaltet.“

Neben dem Engineering-Support bietet das industrietaugliche Kleinservoantriebssystem Maschinenbauern wie Fill, aber auch Integratoren und Endanwendern, somit viele Vorteile.