Energie – das ist Benjamin Flaigs Thema. Seit 2018 leitet der Energie- und Gebäudemanager das „Energieteam“ bei Ritter Sport. In seiner Funktion ist er dafür verantwortlich, die energetische Performance im Werk zu verbessern und damit auch für die konsequente Reduktion des Energieverbrauchs zu sorgen. Konkret heißt das bei Ritter Sport: mindestens 1,5 Prozent weniger Energieverbrauch pro produzierter Tonne Schokolade – jedes Jahr aufs Neue. Ein anspruchsvolles Ziel, das bisher nach eigener Aussage fast jedes Jahr erreicht wurde. „Und das bei dreieinhalb Millionen Tafeln Schokolade, die hier jeden Tag vom Band laufen“, wie Flaig erklärt.

2020 konnte das Unternehmen das Ziel Klimaneutralität erreichen. Eingeschlagen hatte der Waldenbucher Schokoladenhersteller diesen Weg bereits vor 20 Jahren. „Von der Bohne über den Wertschöpfungsprozess bis zur Lieferung in den Handel ist Nachhaltigkeit ein wichtiger Aspekt bei Ritter Sport“, sagt Benjamin Flaig. Entsprechend vielfältig sind die Maßnahmen, die ergriffen werden: Rund 70 Prozent des eigenen Wärme- und 40 Prozent des Strombedarfs am Standort Waldenbuch deckt das Unternehmen über ein firmeneigenes Blockheizkraftwerk und Photovoltaik ab, der Rest wird komplett mit grünem Strom aus erneuerbaren Energien ergänzt. Darüber hinaus werden Energieeinsparpotenziale konsequent ermittelt und realisiert. Die Herausforderung sei dabei, „richtig gute Schokolade zu machen und gleich-zeitig Energie einzusparen“, so Flaig.

Neben strategischen Projekten wie dem Austausch der Klimaanlage durch eine effizientere Variante, der Installation von LED-Beleuchtung oder der Erneuerung des in die Jahre gekommenen Blockheizkraftwerks, folgt der 32-Jährige auch bei der energieintensiven Druckluft konsequent der Prämisse Energieeffizienz erhöhen.

Ohne Druckluft, keine Schokolade

Denn auch bei der Schokoladenherstellung kann auf Druckluft nicht verzichtet werden. Bereits bei der Warenannahme, wenn die verschiedenen Rohstoffe in Pulverform an ihren Bestimmungsort transportiert werden, kommt Druckluft zum Einsatz. Im weiteren Verlauf wird Druckluft als Steuerluft eingesetzt zum Beispiel für Weichen. Beim Herstellen der Schokoladentafeln wird der Energieträger für den Betrieb von Ventilen und Zylindern in den Maschinen benötigt. Im Verpackungsprozess werden Tafeln, die dem Qualitätsanspruch nicht zu 100 Prozent entsprechen, mit Hilfe von Druckluft aus dem Prozess genommen. Auch die Reinigung der Schokomasseleitungen erfolgt mit Druckluft: Ein Gummipfropfen – auch „Molch“ genannt – wird durch die Leitung geblasen und entfernt so die Schokoladenreste in der Leitung. „Es gibt kaum eine Maschine ohne Druckluftanschluss“, bestätigt Flaig.

50 Prozent weniger Leckageluft

Bei der gewünschten Reduktion der Leckageluft setzte Ritter Sport zunächst auf eine „Inhouse-Lösung“. Das firmeneigene Instandhaltungsteam übernahm anfangs die Ortung und Beseitigung der Druckluft-Leckagen. Gesteigerte Komplexität in der Instandhaltung und ein wachsender Maschinenpark führten jedoch bald dazu, dass das Unternehmen eine Outsourcing-Lösung für das Thema Leckage suchte.

Seit 2019 ist dafür der süddeutsche Druckluft- und Pneumatikspezialist Mader bei Ritter Sport im Einsatz – zunächst ausschließlich für die Ortung der Leckagen. Nach umfassenden Hygieneschulungen übernimmt seit 2019 ein festes Leckageteam von Mader auch größtenteils die Beseitigung der Undichtigkeiten. „Einige wenige Leckagen, die zum Beispiel in einer Maschine sind oder besondere Kenntnisse erfordern, werden von den Instandhalterinnen und Instandhaltern selbst beseitigt,“ erzählt Marina Griesinger, Leiterin Energieeffizienzmanagement bei Mader.

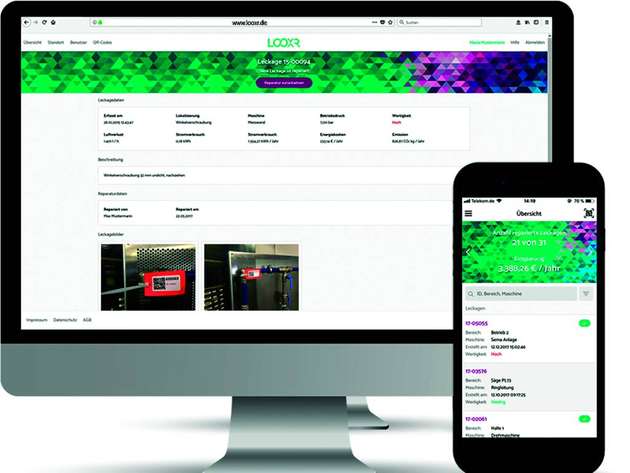

Entscheidend bei der Auswahl des Dienstleistungspartners war für Flaig die räumliche Nähe und das umfassende Serviceangebot von Mader, das auch digitale Dienstleistungen umfasst. „Die Erfolge zu sehen ist sehr wichtig“, betont Benjamin Flaig und nimmt damit Bezug auf die digitale Leckageanwendung von Looxr, die Mader seinen Kunden anbietet. Darin enthalten: Das Leckage-Portal und die Leckage-App. Per App und Portal kann der Energiemanager sich jederzeit live darüber informieren, wie viele Leckagen geortet wurden, wo sie sich befinden, wie viel Druckluft darüber verloren geht, wie viele Leckagen bereits beseitigt wurden und welche konkreten Ersparnisse sich daraus ergeben. Und das sowohl monetär als auch in Höhe des eingesparten CO2-Ausstoßes. „Mit dem Tool kann das Instandhaltungsteam sehen, dass seine Arbeit auch Früchte trägt“, sagt der Energie- und Gebäudemanager.

„Dicht machen“ und sparen

„Dass Leckagen entstehen, lässt sich nicht vermeiden“, bestätigt auch Energieeffizienzexpertin Marina Griesinger. „Alle Bauteile unterliegen einem gewissen Alterungsprozess. Komponenten, die ständig in Bewegung sind oder wie es bei Ritter Sport der Fall ist, mit extremen klimatischen Bedingungen konfrontiert sind, verschleißen. Dichtungen können spröde werden und machen nicht mehr das, was sie sollen: abdichten. Und schon entweicht an dieser Stelle Druckluft. Druckluft, die unter hohem Energieaufwand erzeugt wurde, wird in die Umgebung dann einfach ‚abgeblasen.‘“ Neben dem bewussten Einsatz von Komponenten, die für die jeweilige Umgebung geeignet und möglichst haltbar sind, empfiehlt sie die regelmäßige Beseitigung von undichten Stellen im Druckluftsystem. „Eine Leckage allein ist meistens nicht so groß, aber die Vielzahl macht es aus“, sagt auch Flaig.

Eine aktuelle Meta-Studie des Umweltbundesamts zur Energie- und Kosteneinsparung in der Fluidtechnik gibt durchschnittliche Leckageanteile von 20 bis 30 Prozent in 80 Prozent der Druckluftanlagen an. Die „Potenzialstudie Energie- / Kosteneinsparung in der Fluidtechnik“ sieht demnach die Beseitigung von Druckluft-Leckagen als „Einzelmaßnahme mit dem größten Einsparpotenzial“ im Bereich Druckluft an. Auch in der Studie wird darauf verwiesen, dass Druckluftleckagen ein „wiederkehrendes Problem sind und kontinuierlich adressiert werden müssen“.

Druckluft-Experten für die Druckluft

Benjamin Flaig zeigt sich überzeugt vom eingeschlagenen Weg, der für ihn – gemeinsam mit Mader – sehr gut funktioniert. „Das Mader-Team ist ein große Unterstützung, die Abstimmung funktioniert sehr gut und reibungslos“, so der Energiemanager. Der Erfolg bestätigt ihn. Jährlich werden durchschnittlich 500 Leckagen geortet und beseitigt, was 200 bis 250 Tonnen CO2 entspricht. „Technisch bedingt werden wir die Leckagen nie auf Null senken können, doch wir sind bestrebt durch die regelmäßigen Einsätze die Leckagen deutlich und kontinuierlich zu reduzieren“, sagt Flaig. Er freut sich über den Rundum-Service, der seinen Kolleginnen und Kollegen und ihm, „Luft lässt“ für ihre anderen anspruchsvollen Aufgaben. „Wir sind die Schoko-Experten. Um die Druckluft kümmern sich bei uns die Druckluft-Experten von Mader.“