Doch das ist oft einfacher gesagt als getan. Denn nur mit der richtigen Umsetzungsstrategie auf technischer und insbesondere organisatorischer Ebene kann der Maschinenbauer erfolgsversprechende Mehrwerte mit IIoT-basierten Diensten für seine Kunden generieren – und somit neue Umsatzquellen erschließen. Durch IIoT können clevere Maschinenbauer in Zukunft auch Maschinen verkaufen, die mit digitalen Services ausgestattet sind, die den Energiehunger der Maschine im Zaum halten und sich immer im energetischen Optimum betreiben lassen. Gerade durch die immer teurer werdende Energie sind das entscheidende USPs bei der Kundengewinnung.

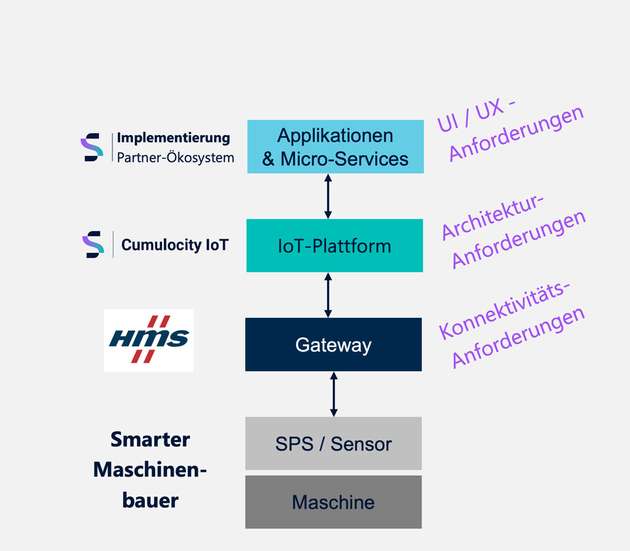

Erfahren Sie, was die Herausforderungen und Fallstricke bei der Durchführung eines IIoT-Projekts bei einem Maschinenbauer sind. Und darauf basierend wird aufgezeigt, welche wesentlichen Zutaten Garant für ein erfolgreiches IIoT-Projekt mit Umsatzpotenzial sind. Denn wenn Maschinenbauer auf eine Plug&-Play-Lösung setzen, die das Domänenwissen vom Shopfloor mit dem der IT-Ebene vereint, können sie sehr schnell, einfach und ohne hohen Invest mit exzellenten Dienstleistungen bei ihren Kunden punkten. Das Whitepaper hilft Ihnen, den richtigen Partner für die Umsetzung einer IIoT-Lösung zu identifizieren.

Wie verdienen Maschinenbauer heute Geld?

Die primäre Umsatzquelle ist nach wie vor der Verkauf von Maschinen. Darauf basierend generieren die Maschinenbauer dann klassisch Umsatz durch reaktive Servicedienstleistungen und dem Verkauf von Ersatzteilen. Typische Services sind beispielsweise turnusmäßige Wartungsarbeiten an Maschinen. Oder wenn an der Maschine außerplanmäßig ein Defekt auftritt, werden Servicetechniker zum Kunden geschickt. Das sind zunächst lukrative Umsatzquellen für den Maschinenbauer.

Für den Betreiber der Maschine heißt dieses klassische Servicemodell der Maschinenbauer aber nichts anderes als unnötige oder unnötig hohe Kosten. Denn turnusmäßige Wartungsarbeiten erfolgen nach einem fixen Zeitschema und nicht nach den tatsächlichen Verschleißerscheinungen bei Maschinen. Oft erfolgen somit unnötige Serviceaktionen an der Maschine, obwohl sie noch tadellos läuft. Treten zwischen den Wartungsarbeiten Fehler oder Defekte an der Maschine ohne Vorwarnung auf, bedeutet dies für den Betreiber gleich doppelte Kosten durch ungeplante Stillstandzeiten sowie zusätzliche Servicekosten.

Diese klassischen Aftermarket-Services der Maschinenbauer reichen aber nicht mehr aus, um im Wettbewerb künftig erfolgreich zu bleiben. Betreiber von Maschinen wollen eine garantierte Verfügbarkeit, keine ungeplanten Reparaturarbeiten. Neben der Minimierung von Ausfallzeiten rücken auch der maximal effiziente Betrieb der Maschine in den Fokus.

Betreiber von Maschinen befassen sich zunehmend auch mit der Möglichkeit, künftig bei neuen Maschinen Durchsatz-basierende Bezahlmodelle ins Kalkül zu ziehen. Schon im jetzt geht aber das Ersatzteilgeschäft bei Maschinen oft an günstigere Anbieter verloren, nicht nur im Ausland. Auch für Wartungsarbeiten werden gerne günstigere Vor-Ort-Partnern beauftragt. Der Maschinenbauer verliert somit die Verbindung zu seiner Maschine und den Kontakt zum Kunden. Zugangsbeschränkungen während der Corona-Pandemie haben zusätzlich aufgezeigt, was passiert, wenn ein Maschinenbauer keinen digitalen Zugang zu seiner Maschine hat.

Wie können Maschinenbauer künftig Geld verdienen?

Statt reaktiver Kundendienste müssen Maschinenbauer auf Basis der Digitalisierung der Maschine proaktive Services anbieten. Auf IIoT-Diensten basierend lässt sich so der Aftermarket des Maschinenbauers stärken und auch wieder zurückgewinnen. Der Maschinenbauer verkauft jetzt nicht mehr Supportstunden, sondern Informationen. Durch die IIoT-Fähigkeit der Maschine sieht der Hersteller beispielsweise, wann sich ein Ölfilter zusetzt oder ein Lager eines Antriebs anfängt unrund zu laufen. Der Maschinenbauer kann jetzt proaktiv den Betreiber darauf hinweisen, dass seine Maschine einen erhöhten Energiebedarf hat und sich demnächst ein Ausfall ankündigt. So kann er Ausfallzeiten und Kosten beim Kunden minimieren, erhöht die Kundenbindung und bindet das Ersatzteilgeschäft fester an sich.

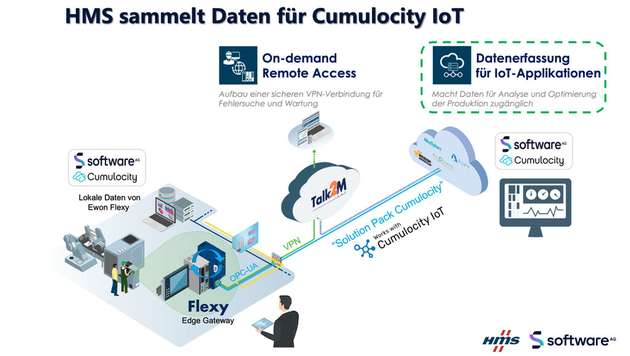

Hierzu muss der Maschinenbauer aber überhaupt erst mal in die Maschine beim Kunden „hineinschauen“ können. Durch den hierfür notwendigen Fernzugriff und Remote-Monitoring erhält der Maschinenbauer zunächst einen besseren Einblick in das Nutzungsmuster seiner Maschinen. Er kann so eventuell auftretende Probleme frühzeitig erkennen und weiß, wie sich seine Maschine unter welchen Umständen und Betriebsbedingungen typischerweise verhält. Auf diesen Erkenntnissen basierend kann der Maschinenbauer dann auch seine nächste Produktgeneration optimieren.

Auf reinem Monitoring lassen sich aber nur schwer kommerziell gewinnbringende IIoT-Services aufbauen. Betreiber von Maschinen gewähren dem Maschinenbauer auch nur einen Datenzugriff, wenn er daraus selbst Vorteile ziehen kann. Und genau hier wird es mit den proaktiven Field-Services und Performance-Management interessant für den Maschinenbauer, denn mit den damit gebotenen Mehrwerten lässt sich nachhaltig Umsatz generieren. Der Maschinenbauer ermöglicht durch die Digitalisierung seiner Maschine mit Services wie vorausschauender Wartung, Betriebsoptimierungen, Energiemonitoring dem Betreiber konkretes Einsparpotenzial bei den Betriebskosten und minimiert seine Stillstandzeiten. Ein Beispiel für einen smarten digitalen Service ist ein proaktives Ersatzteil-Management. Wenn somit beispielsweise der Hersteller einer Spritzgießmaschine dem Betreiber durch vorausschauende Wartung sagen kann, dass im aktuellen Betriebsmodus in vier Wochen die Heizschnecke ausfallen wird. Dieser Vorlauf ist insbesondere dann wichtig, wenn Ersatzteile nicht sofort lieferbar sind und längere Lieferzeiten haben. So kann der Betreiber der Maschine das Ersatzteil schon vor einem Ausfall bestellen und ein passendes Wartungsfenster einplanen. Ohne diesen digitalen Service des Maschinenbauers steht die Spritzgießmaschine im schlimmsten Fall mehrere Wochen still.

Der Maschinenbauer kann seinem Kunden durch diese proaktiven digitalen Services somit eine bestimmte Verfügbarkeit und Durchsatz garantieren. Das festigt nicht nur bestehende Kundenbeziehungen, sondern sichert auch Wettbewerbsvorteile gegenüber Marktbegleitern. Mittel- und langfristig schafft sich der Maschinenbauer durch die Digitalisierung mit den proaktiven Services auch die Basis für disruptive Geschäftsmodelle wie Equipment-as-a-Service.

Services nachträglich freischalten als Geschäftsmodell

Durch die Digitalisierung und der IIoT-Fähigkeit der Maschine stehen dem Maschinenbauer auch Möglichkeiten offen, Features an der Maschine erst bei Bedarf beim Kunden freizuschalten. Oder die Maschine erhält mit einem Software-Update neue und verbesserte Funktionen. Beispielsweise kann der Maschinenbauer dem Kunden die Maschine zu einem attraktiven Grundpreis mit Basisfunktionalität verkaufen. Erst bei Bedarf vom Kunden werden gegen Entgelt zusätzliche Funktionen oder ein höherer Output freigeschaltet. Vorteil für den Kunden: Er muss nicht von Anfang an für Features zahlen, die er vielleicht nie benötigt.

Durch Software-Updates hat der Maschinenbauer auch die Option, noch in Entwicklung befindliche Features, wie Machine Learning Module, nachträglich dem Kunden anzubieten. So kann er auch wieder seine Time-to-Market beschleunigen und muss nicht auf die Fertigstellung aller geplanten Software-basierenden Funktionen warten.

Dem Maschinenbauer steht dabei völlig offen, ob er neue Features und Software-Updates seinem Kunden als kostenlosen Service bereitstellt, als Abo-Modell anbietet oder gegen Einmalzahlung zur Verfügung stellt. Voraussetzung hierfür ist natürlich eine IIoT-Plattform wie beispielsweise Cumulocity von der Software AG, die diese Services wie Ausrollen von Features und Abrechnungsmodelle unterstützt.

Lesen Sie im gemeinsamen Whitepaper von HMS Networks und Software AG weiter, warum IIoT-Projekte scheitern, was sie erfolgreich macht und wie Maschinenbauer für die eigene digitale Transformation die richtigen Partner finden.

.jpg)