Die meisten Anlagen sollten eigentlich mittlerweile gut dokumentiert sein. Die Praxis zeigt jedoch ein anderes Bild. Zu den meisten Anlagen gibt es zwar viele Dokumentationen. Allerdings stehen Planer immer wieder vor der Herausforderung, dass Umbauten im Laufe der Zeit – nach dem Zeichnungsstand „as-built“ – nicht vermerkt wurden, die Datenformate nicht konvertierbar sind oder die Zeichnungen nicht der Realität entsprechen. Dabei sind es nicht immer unbedingt große Komponenten, die fehlen. Schon eine nicht vermerkte Augendusche mit der entsprechenden Wasserversorgung, die nachträglich installiert wurde, kann zu Verzögerungen bei der späteren Montage führen. Die Folge: Wird eine solche Anlage modernisiert oder um einen Anlagenteil erweitert, fangen Betreiber und Anlagenbauunternehmen an und messen die Anlage mit Entfernungsmesser und Zollstock neu aus. Ist die Zeitspanne für den Umbau oder Erweiterung sehr kurz oder der Umbau selbst sehr komplex, geraten die Zeitpläne schnell ins Wanken. Ein Engineering ist immer mit einem gewissen Grad an Unsicherheit verbunden, dennoch wollen Planer und Betreiber Planungssicherheit bei ihrem Projekt.

Punkt für Punkt zum realistischen Abbild

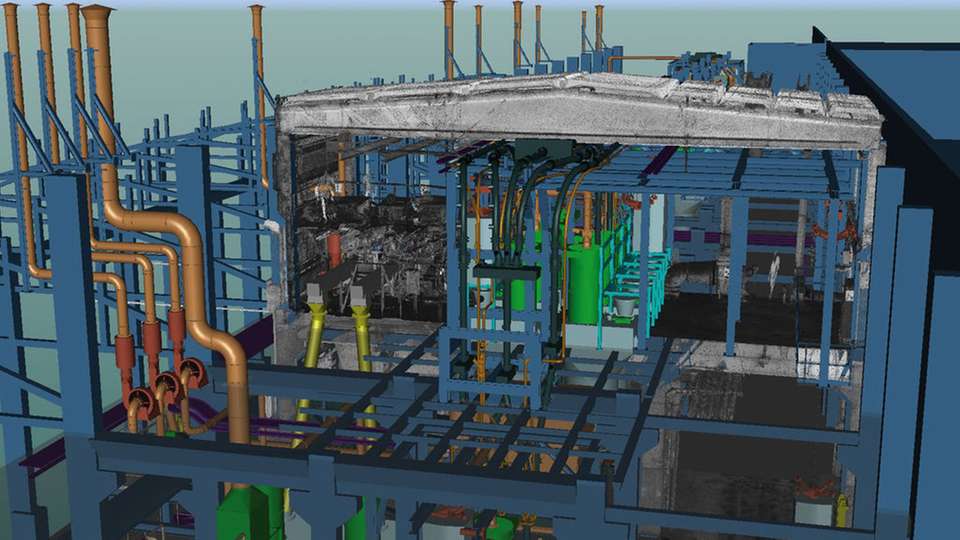

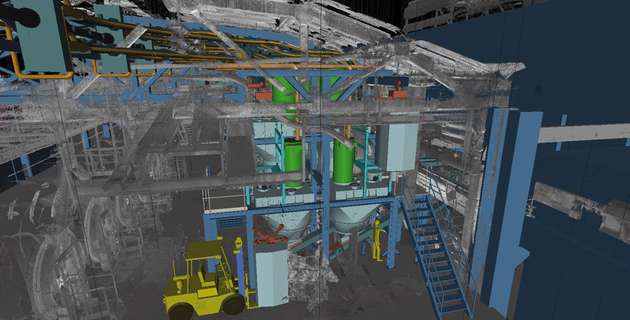

Um Unsicherheit zu vermeiden und eine Anlagenerweiterung zügig durchzuführen, setzt Zeppelin Systems auf das Verfahren des 3D-Laserscans. Architekten nutzen diese Methode bereits seit Längerem zur genaueren Gebäudeplanung. Seit einigen Jahren kann dieses Verfahren auch für die Vermessung von Anlagen, die wesentlich komplexer als ein Gebäude sind, eingesetzt werden. Dabei wird mithilfe des 3D-Laserscans die gesamte Anlage Punkt für Punkt aufgenommen. Zunächst wird das Gebiet definiert, in dem später die Planung stattfindet, und Referenzpunkte werden festgelegt. Anschließend startet der Laserscan. Optional können Fotos von der Anlage oder auch nur Teilen aufgenommen werden, um die Anlage vollständig zu dokumentieren. Am Ende werden die Scans im Rechner zusammengeführt, um die gesamte Anlage als Punktewolke darzustellen. So erhalten Planer ein sehr detailliertes und zugleich aktuelles Modell.

Um die Planung zu erleichtern, ist es möglich, aus der Punktewolke einzelne Komponenten wie etwa eine Rohrleitung zu entfernen, wenn diese zurückgebaut oder neu geplant werden sollen. Verblüffend ist vor allem die hohe Genauigkeit der Methode, die bei 1 bis 2 mm liegt. Die Technologie ist so präzise, dass die Planer von Zeppelin Systems auf den Aufnahmen sogar den Rauch einer Zigarette erkennen konnten.

Mit diesem Verfahren ist es auch möglich, große Anlagen zügig zu erfassen, da der Arbeitsaufwand unter dem bisherigen Aufwand liegt. Zum einen ist der Laserscan an sich schneller als ein manuelles Aufmaß, zum anderen bildet das Verfahren alle Details ab und erfasst die Anlage vollständig. Beim klassischen Aufmaß einer Anlage kommt es in der Regel vor, dass der Vermesser ein Maß vergisst. In einem solchen Fall wird unter Umständen eine erneute Anreise nötig. Auch das Aufstellen von Arbeitsbühnen für Messungen in großer Höhe entfällt mit 3D-Scan. So kann nicht nur bei komplexen Anlagen Zeit eingespart werden. Dank genauer Daten kann die Anlage anschließend problemlos umgebaut werden. Da die Planung direkt im 3D-Scan erfolgt, erkennt der Planer potenzielle Schwierigkeiten sofort. Eine unmittelbare Kollisionskontrolle wäre mit vorhandener Ausrüstung möglich.

3D-Scan im Praxiseinsatz

Die Planer bei Zeppelin Systems sammelten mit dem Verfahren bereits im Jahr 2008 erste Erfahrungen; seit 2013 wird es regelmäßig bei einer Vielzahl von Projekten eingesetzt. Drei ganz unterschiedliche Beispiele zeigen die Breite der Einsatzfähigkeit: Bei einem relativ kleinen Projekt ging es darum, einen neuen Mischer in eine bestehende Anlage eines Kunden einzubauen. Die Herausforderung war dabei, dass extrem wenig Platz in der bestehenden Anlage für den neuen Mischer zur Verfügung stand. Der Aufwand, die Anlage per 3D-Scan auszumessen, betrug etwa einen Tag. Die Zeitersparnis durch die nun neu erreichte Planungssicherheit zeigte sich an dem Tag, als der neue Mischer geliefert wurde. Der neue Mischer passte millimetergenau; der Einbau ging planmäßig über die Bühne. Bereits nach kurzer Zeit konnte der Mischer produzieren.

In einer Großbäckerei sollte eine neue Produktionslinie an eine bestehende Siloanlage angedockt werden. Hier fanden die Planer eine typische Situation für gewachsene Anlagen vor – sie entsprach aufgrund von zahlreichen Umbauten nicht den As-built-Plänen. Zwar waren die Umbauten dokumentiert, letzte Sicherheit gab es jedoch nicht. Erschwerend kam hinzu, dass eventuelle Kollisionspunkte der Rohrleitungen in fünf Metern Höhe lagen. Ein Ausmessen der bisherigen Anlagenkomponenten wäre sehr aufwändig geworden. Auch hier sparte der 3D-Scan Arbeit. So wurden etwa nachträglich installierte Druckluftleitungen und Stahlbau ebenso erfasst wie Kabeltrassen und Lüftungskanäle. Auch hier ging die neue Linie – dank der gewonnenen Planungssicherheit – ohne Verzögerungen in Betrieb.

Das dritte Beispiel stammt aus der Reifenherstellung. Hier wurde eine vollständige Produktionsanlage für ein Reifenwerk in Weißrussland modernisiert und erweitert. Dazu wurden zwei Produktionshallen mit mehreren Stockwerken komplett gescannt und die Daten bei Zeppelin Systems eingelesen. Eine kurze Prüfung der Gebäudehöhe in der Punktewolke gegenüber den vorhandenen Zeichnungen der Dokumentation ergab eine Abweichung von einem Meter. Allein die Zeit, die Planer benötigt hätten, um die vorhandene Dokumentation auf Richtigkeit zu überprüfen, wäre um einiges höher gewesen als der 3D-Scan. Es konnte durch den Scan bereits im Voraus exakt dokumentiert werden, welche Anlagenteile demontiert oder umgebaut werden müssen. Somit war eine detaillierte Montageplanung für den Umbau realisierbar, die ansonsten aufwendig vor Ort hätte durchgeführt werden müssen.

Auch für kleine Aufgaben erschwinglich

Dass am 3D-Scan bei der Modernisierung von Anlagen kein Weg vorbei führt, sind sich die Planer von Zeppelin Systems sicher. Daher setzt der Anlagenbauer branchenübergreifend dieses Werkzeug ein, von der Kunststoff-, der Ruß- bis hin zur Nahrungsmittelindustrie. Kam das Verfahren zunächst nur bei großen Projekten zum Einsatz, ist der 3D-Scan mittlerweile selbst für kleine Aufgaben erschwinglich. Zu verdanken ist dies den gestiegenen Rechnerleistungen, sodass das Verfahren jetzt auch für kleine und mittelständische Unternehmen interessant wird.

Für das Team bei Zeppelin Systems war nur eine kleine Umstellung im Engineering nötig. So arbeitet es nun mit Punktewolken und mit vektorbasierten CAD-Systemen. Voraussetzung ist, dass das verwendete Planungssystem so ausgereift ist, dass es bereits Punktewolken verarbeiten kann. Dafür profitieren die Betreiber von einer höheren Qualität der Planungsdaten, die sich beispielsweise auf die späteren Montagezeiten auswirken. Der Betreiber kann sich in jedem Fall darauf verlassen, dass die neu erfassten Daten nicht mehr irgendeinem As-built-Stand entsprechen, sondern der aktuellen Situation. Das gibt dem Anlagenbetreiber die Sicherheit, dass es beim Umbau oder einer Erweiterung keine größeren Überraschungen gibt, sondern die Arbeiten im Zeitplan ablaufen.