Für diese Anforderungen ist der Sensorhersteller TWK nun den Weg der Sensorfusion gegangen und kombiniert Neigungssensoren mit Gyroskop-Korrektur an. Gyros kommt aus dem Griechischen und heißt Drehung – es hat also mit Drehbewegungen zu tun. Es handelt sich um die geschickte Verknüpfung von Messsignalen zu einem korrigierten Ausgangssignal, das den Messwinkel exakt anzeigt – auch unter widrigen Einsatzbedingungen.

Wie ist die Aufgabenstellung?

Es geht um Neigungsmessung. Eine preisgünstige und dennoch gute Methode ist es, sogenannte MEMS-Sensoren dazu zu verwenden. Diese elektronischen Chips sind klein und bestehen aus elektronischen und mikromechanischen Strukturen, das heißt neben den üblichen mikroelektronischen Schaltkreisen sind auch mechanisch bewegliche Strukturen in den Chips vorhanden. Diese Strukturen lenken sich aus, wenn die g-Kraft der Erde auf sie einwirkt. Gleichzeitig ändern sich die von diesen Strukturen gebildeten Kapazitäten (Kondensatoren). Diese werden messtechnisch erfasst und ein Neigungswinkel wird errechnet und ausgegeben.

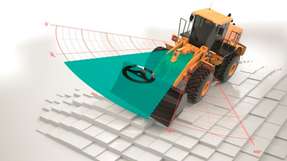

Wenn aber nun diese MEMS-Zelle noch anderen Beschleunigungen neben der Erdbeschleunigung ausgesetzt ist – sei es durch Erschütterungen oder durch Beschleunigungen in einem Fahrzeug – werden diese MEMS-Strukturen auch bewegt und ein verfälschter Neigungswert wird ausgegeben. Die angeschlossene Steuerung reagiert vielleicht falsch und es passiert ein Unglück – beispielsweise mit einer mobilen Maschine wie Mobilkräne, Betonpumpen oder Gabelstapler.

Jetzt kommt das Gyroskop ins Spiel. Es ist ein Drehratensensor, ebenfalls in MEMS-Technologie. Die mikromechanischen Strukturen sind aber so gestaltet, dass Winkelgeschwindigkeiten (°/s) gemessen und als Ausgangssignal ausgegeben werden. Es misst also Änderungen eines Neigungswinkels und nicht den Neigungswinkel an sich, wenn sich das MEMS-Gyroskop um die eigene oder eine verlängerte Achse dreht. Der Vorteil ist, dass die oben genannten linearen Beschleunigungen, die den Beschleunigungs-MEMS Sensor stören, das Gyroskop-MEMS Sensor nicht beeinflussen, da sie keine Drehung darstellen. Wie kann man diese beiden Sensoren nun zu einem störungsunempfindlichen Neigungs-Messsystem zusammenfassen?

Sensordatenfusion und Kalman-Filter

Die Lösung ist, beide Messsignale zusammenzuführen und über einen bestimmten Filter – den Kalman-Filter – zu optimieren. Diese Filtertechnologie ermöglicht es, den auszugebenden Messwert zu kalkulieren, korrigieren und zu prädizieren, das heißt für eine kurze Zeit vorausschauend zu bestimmen. Dies ist notwendig, da bei einwirkenden dynamischen Störbeschleunigungen der Beschleunigungssensor keinen exakten Neigungsmesswert liefern kann. Stattdessen werden in Echtzeit (<1 ms Zykluszeit) mittels eines rekursiven Algorithmus zunächst die nächsten Ausgabewerte aufgrund der bisherigen Messwerte geschätzt und mithilfe von neuen realen Messwerten ständig optimiert. Damit das Signal des Drehratensensors hinzugenommen werden kann, muss es vorher noch über die Zeit integriert werden. Eine Reihe von Parametern dient schließlich dazu, das System so gut wie möglich zu optimieren, die Messwerte zu glätten und gegebenenfalls an applikationsspezifische Bedingungen anzupassen. Alle möglichen applikationsnahen Simulationen und Messungen bei TWK zeigen, dass das Sensor-Fusion-System exakt und sicher arbeitet und Aktualisierungsraten von deutlich weniger als 1 ms ermöglichen – nicht zuletzt durch eine geschickte und ‚platzsparende‘ Programmierung im Controller.

Dieses Sensor-System gewährleistet nicht nur bei mobilen Maschinen einen sicheren, gefahrvermeidenden Einsatz auch während des Betriebes von Motoren, Hydraulikpumpen oder anderer Aktionen, die starke Vibrationen erzeugen. Es misst genauer und schneller als die bisherigen Sensoren und ist weitgehend unempfindlich gegen Störbeschleunigungen und darüber hinaus auch gegen Querneigungsauslenkung. Diese Sensoren sind sehr gut für Applikationen mit dynamischen Anforderungen geeignet, bei denen dennoch präzise Neigungswinkel ständig erfasst und an eine Steuerung übermittelt werden müssen.

Einsatzszenarien für die Sensoren

Ein gutes Beispiel für die Verwendung der fusionierten Sensoren sind mobile Betonpumpen. Diese Fahrzeuge fahren zu einer Baustelle, werden ausgerichtet – das heißt der Unterwagen wird horizontal eingestellt – und der Ausleger mit dem Rüssel wird ausgefahren. Unterwagen und Ausleger sind mit Neigungssensoren bestückt – soweit alles gut. Wenn aber nun die Betonpumpe den Beton befördert, gibt es kurze aber starke Schläge. Die auftretenden Beschleunigungen stören die Neigungsmessung. Das Signal des Gyroskops ist trotz der linearen Störbeschleunigung ‚null‘. Der Berechnungsalgorithmus erkennt daraufhin, dass es keine Neigungsänderung gibt und behält den bisherigen Neigungswert bei, der ja nun MEMS-seitig starken Schwankungen unterliegt. Sollte sich die Neigung genau zum Störzeitpunkt ändern, so gibt das Gyroskop eine Änderung in °/s aus, deren Integral nicht ‚null‘ ist. Beide Werte werden vom Kalman-Filter betrachtet und wiederum zur Generierung eines brauchbaren Neigungswertes verwendet.

Die kombinierten Sensoren haben einen Arbeitstemperaturbereich von -40° bis +85° C und messen Neigungswinkel bis ±100° bei einer Auflösung von 0,01° und einer Genauigkeit im Bereich von ±0,1°. Die Reaktionszeit liegt bei 0,1 s. Es kann ein- oder zweiachsig gemessen werden. Das stabile Aluminiumgehäuse hält bei einer Schutzart von IP67 auch widrigen Umweltbedingungen problemlos Stand. Schutzarten bis IP69K sind möglich.