Deutschland soll entsprechend dem Pariser Abkommen bis 2045 klimaneutral werden. Um dieses Ziel zu erreichen, arbeiten Wissenschaftler landesweit an der Entwicklung neuer Technologien zur Energiegewinnung und -nutzung, die nachhaltig, effizient und wirtschaftlich zugleich ist.

Eine besondere Rolle spielt dabei Wasserstofftechnologie. Mit dem Bau seines neuen Hydrogen Lab will das Fraunhofer-Institut für Lasertechnik ILT jetzt optimale Rahmenbedingungen dafür schaffen, die Brennstoffzelle bis zur Serienreife zu bringen. Am 5. Mai 2022 wird das Labor auf dem International Laser Technology Congress AKL‘22 offiziell eröffnet.

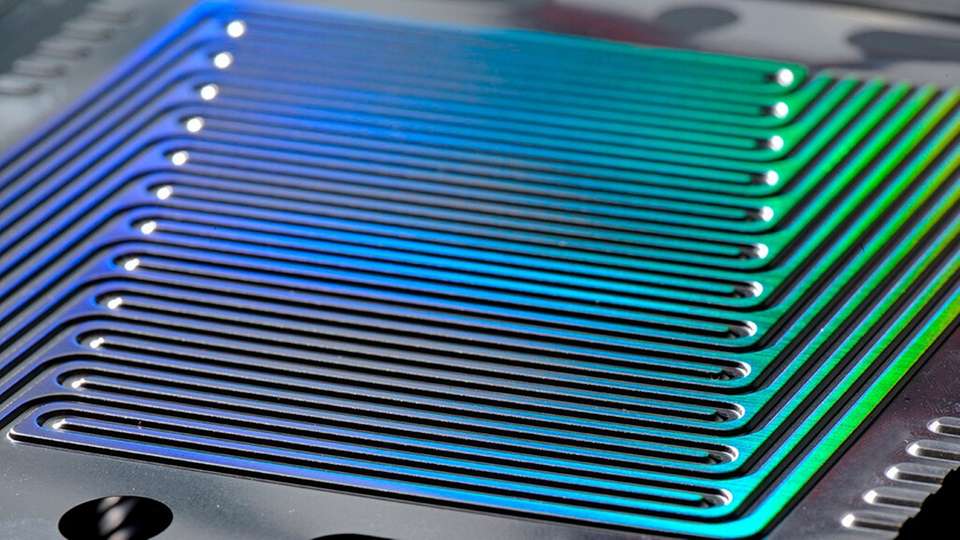

Bessere Bipolarplatten für bessere Wasserstofftechnik

Die breit gefächerte technische Ausstattung des Hydrogen Lab auf nur einer einzigen Fläche soll vielfältige Nutzungsmöglichkeiten für die nahtlose interdisziplinäre Zusammenarbeit ermöglichen. Öffentlichen Projekten und Industriekooperationen gibt das einen Raum, Synergieeffekte auf wissenschaftlicher und technologischer Ebene zu erzielen.

Die Aktivitäten sind in die Institutsstrategie des Fraunhofer ILT eingebettet. In verschiedenen Projekten forschen Fraunhofer-Wissenschaftler daran, die kostenoptimierte und bedarfsorientierte Serienproduktion von Brennstoffzellen voranzutreiben, die Erschließung ihrer technologischen und wirtschaftlichen Potenziale zu ermöglichen und den strukturierten Rollout in Industrie und Gesellschaft zu beschleunigen.

Das Fraunhofer ILT konzentriert sich dabei auf die Optimierung lasertechnischer Verfahren zur Fertigung von Bipolarplatten, die in Brennzstoffzellen zum Einsatz kommen. Durch die gezielte Strukturierung und Beschichtung solcher Platten lässt sich ihre Effizienz und Funktionalität maßgeblich verbessern.

Vielfalt in den praktischen Möglichkeiten

Auf 300 m2 stehen im neuen Hydrogen Lab verschiedene lasertechnische Versuchsanlagen für variable Dimensionen und Designs zur Verfügung. Entlang der Prozesskette zur Herstellung metallischer Bipolarplatten decken sie neben den laserbezogenen Fertigungsschritten etwa auch das Rubberpad-Forming mit einer hydraulischen Presse ab. Dadurch lassen sich Bipolarplatten in kleinen Stückzahlen fertigen.

Erwähnenswert sind auch die Anlagen zur Strukturierung mit Ultrakurzpulslasern, zur laserbasierten Beschichtung sowie zum Hochgeschwindigkeitsschweißen und -schneiden. Vorhandene Prüfstände bewerten die lasergefertigten Komponenten nicht nur hinsichtlich der Wasserstoffdichtheit, sondern auch der Effizienz.

„In Deutschland existieren natürlich weitere namhafte Forschungseinrichtungen, die sich mit Wasserstoff beschäftigen und mit denen wir in ständigem Austausch sind“, sagt Dr. Alexander Olowinsky, Gruppenleiter Mikrofügen am Fraunhofer ILT. „Was die Vielfalt der praktischen Möglichkeiten betrifft, ist unser neues Hydrogen Lab jedoch einzigartig.“

„An Lösungen arbeiten, bevor es zu spät ist“

Mit dem „LKH2 – Laserkolloquium Wasserstoff“ hat das Fraunhofer ILT bereits 2020 eine Plattform für den fachlichen Austausch rund um Wasserstofftechnologien ins Leben gerufen. Im September 2021 fand es zum zweiten Mal statt und wird auch im kommenden September wieder Gelegenheit zum Netzwerken bieten.

Der Bau des neuen Wasserstofflabors schafft jetzt Voraussetzungen dafür, die Erkenntnisse aus den verschiedenen Teilbereichen an einem zentralen Standort zusammenzuführen. „Wir warten nicht ab, sondern gehen voraus“, sagt Olowinsky, Mit-Initiator des LKH2 und federführend am Aufbau des Hydrogen Lab beteiligt. „Welche Aufgaben noch zu lösen sind, haben wir erkannt. Daran wollen wir jetzt arbeiten. Nicht erst, wenn es schon zu spät ist.“

Öffentliche Projekte und Industriekooperationen

Für die Zukunft sind verschiedene Projekte vorstellbar. „Das kann sowohl die Zusammenarbeit mit Komponentenherstellern für Brennstoffzellen sein als auch mit Partnern, die Fertigungstechnik wie Scanner oder Tools zur Prozessüberwachung herstellen oder Strahlquellen erproben möchten“, führt Olowinsky an.

Ebenso könnten laufende Projekte ins Hydrogen Lab transferiert werden. „Die Anlagen decken auch Fragestellungen ab, auf die wir im Rahmen laufender Untersuchungen mit Kunden gestoßen sind. Wir erwarten uns deutliche Fortschritte, weil die neuen Maschinen wesentlich geringere Restriktionen im Hinblick auf Geschwindigkeit, Zugänglichkeit und Kontrollierbarkeit haben.“

.jpg)

.jpg)