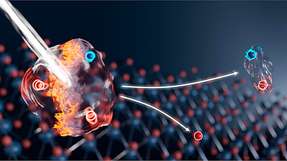

Um die Kunststoffindustrie zu stärken und die Produktivität in Echtzeit zu steigern, entwickelte die Netzsch-Gruppe eine datengesteuerte Lösung - die sensXPERT-Lösung. Die patentierte Lösung integriert Hardware mit reaktionskinetischer Materialanalyse und kombiniert dies mit KI, um Transparenz während des Herstellungsprozesses zu schaffen. Dadurch möchte der Hersteller bestimmte Vorteile bieten, unter anderem Ausschussreduzierung, gesteigerte Produktivität und Unabhängigkeit von der Lieferkette. Gestützt wird diese Technologie auf In-Mold-Daten und KI für einen transparenten und dynamischen Produktionsprozess.

In Echtzeit Material den Prozess im Blick

Durch die Kombination unserer integrierten Sensoren mit maschinellem Lernen (über ein Edge-Gerät vor Ort) nutzt sensXPERT die Materialcharakterisierung in Echtzeit. Damit sollen alle notwendigen Einflussfaktoren während des Herstellungsprozesses erkannt und kontrolliert werden können. Zudem wurden die Sensoren zur Bestimmung auf molekularer Ebene konzipiert, sodass sie entscheidende Parameter wie den Aushärtungs-/Kristallisationsgrad und die Glasübergangstemperatur erkennen können.

Die Qualitätskontrolle findet parallel zur eigentlichen Produktion eines Artikels statt. Was früher als Herausforderung galt, möchte das Unternehmen nun ermöglichen. Der Konzern arbeitet global und ist in Familienbesitz mit mehr als 4000 Mitarbeitern in 36 Ländern. Die Technologie hinter der neuen Lösung stützt sich, laut Hersteller, auf eine Expertise in den Bereichen:

Materialcharakterisierung, -analyse und -prüfung

Sensorik

.jpg)