Monocalciumphosphat (MCP) entsteht durch die Reaktion von reiner Phosphorsäure und Calciumcarbonat. Bei der Produktion des hochwertigen Pulvers spielt leistungsfähige Verfahrenstechnik eine mindestens ebenso wichtige Rolle wie die Qualität der eingesetzten Rohstoffe.

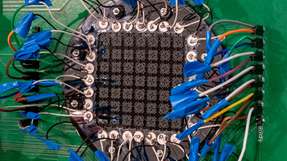

Speziell für diese Anwendung bietet Lödige jetzt eine Lösung auf Grundlage eines kontinuierlichen Pflugschar-Mischers des Typs KM an. Der Mischer ist für kontinuierlichen Betrieb ausgelegt und arbeitet nach dem von Lödige eingeführten Schleuder- und Wirbelverfahren. In einer horizontalen, zylindrischen Trommel rotieren wandnah Pflugschar-Schaufeln. Umfangsgeschwindigkeit und geometrische Form dieser pflugähnlichen Werkzeuge sind dabei so bemessen, dass sie die Mischkomponenten komplett erfassen und in den freien Mischraum schleudern.

Der Fliehkraft entgegenwirkend wird das Material von der Trommelwand gehoben. Das so erzeugte mechanische Wirbelbett bewirkt unter ständiger Erfassung der gesamten Mischgutmenge eine intensive Vermischung auch bei hohen Durchsätzen und kurzen Verweilzeiten.

Dabei sind die Mischelemente so geformt, dass ein Produkttransport gewährleistet wird. Zusätzliche Messerköpfe in der Mischtrommel ermöglichen das Aufschließen von Agglomeraten sowie eine gezielte Granulierung während des Mischprozesses.

Herstellung in nur einer Maschine

Das Ergebnis ist ein kontinuierlicher „All-in-one“-Prozess. Das heißt, sämtliche Prozessphasen der MCP-Herstellung können in einer einzigen Maschine erfolgen, andere Aggregate und Verfahrensschritte entfallen.

Weitere Vorteile des Mischers liegen laut Lödige in einer hohen Standfestigkeit und minimierten Reinigungsintervallen. Ein spezieller Verschleißschutz schützt Mischwerkzeuge und Schaufelarme bei der hohen mechanischen und korrosiven Beanspruchung im Kontakt mit dem Mischgut.

Produktion von Monocalciumphosphat im Detail

Der MCP-Herstellungsprozess verläuft in drei Phasen: Mischen, Reagieren, Granulieren. Im ersten Schritt werden die beiden Grundstoffe Phosphorsäure und Calciumcarbonat homogen vermischt. In der zweiten Phase kommt es unter definierten Bedingungen zu einer exothermen Reaktion und zur Umsetzung der Ausgangsstoffe zu Monocalciumphosphat. Abschließend erfolgt in Phase drei die Granulierung. Das Granulatspektrum kann dabei spezifisch an die Anforderungen des Kunden angepasst werden.

Der letzte Verfahrensschritt, das Granulieren, bringt gegenüber ungranuliertem MCP diverse Vorteile: So verbessert es die Rieselfähigkeit sowie die Möglichkeiten bei Transport und Lagerung. Das Produkt lässt sich staubfrei verpacken und genau dosieren.

Lödiges Verfahren ist mit abgestuften Maschinengrößen für Durchsatzleistungen von 1 bis 50 t/h geeignet.