Palmöl ist ein wichtiger Rohstoff, insbesondere für die Food-, Wasch- und Reinigungsmittel- sowie die Kosmetikindustrie. In den letzten Jahren stieg die weltweit produzierte Menge stetig an – von 17 Millionen Tonnen im Jahr 1996 auf 72 Millionen Tonnen im Jahr 2018.

Über 80 Prozent davon stammen aus Indonesien und Malaysia. Seit 2002 steigerte Indonesien seine Produktion um das Dreifache und erreicht inzwischen einen Anteil von 51,1 Prozent am Weltmarkt. Palmöl gehört dort nach Reis, Cassava und Mais zu den Hauptprodukten der Landwirtschaft und gilt als wichtiges Exportprodukt. Zu großen Teilen werden die Palmölfrüchte vor Ort gepresst und mittels Raffination verarbeitet.

Das raffinierte Palmöl wird vor Ort in großen Tankfarmen, bestehend aus zahlreichen großen Tanks, gelagert, bevor es per Schiff oder Tankwagen zur Weiterverarbeitung transportiert werden kann. Einer der weltweit führenden Palmöl-Produzenten in Indonesien arbeitet effizient und mit hoher Produktivität, nicht zuletzt auch dank des hohen Automatisierungsgrads seiner Anlagen.

Dies betrifft auch die Downstream-Prozesse. Hier ist der Produzent stetig darauf aus, seine Leistungsfähigkeit zu verbessern. Insbesondere strebt er eine nahtlose Integration der Sensorik und Aktorik in übergeordneten Steuerungs- und Management-Ebenen innerhalb eines Tanklagers an.

Verwaltungssystem für das Tanklager

Auf der Suche nach einer weitgehenden Integrationslösung wandten sich die verantwortlichen Automatisierungsfachleute des Palmöl-Produzenten an DNR Process Solutions, da der Lösungsanbieter mit Hauptsitz in Singapur bereits seit Langem Partner des Ölherstellers ist.

DNR bietet Komplettlösungen für die integrierte Anlagenautomatisierung mit Schwerpunkt auf dem Betrieb von Tanklagern inklusive Bestandsverwaltung und die Materialwirtschaft. Mit dem Tanklager-Verwaltungssystem Poims stellt DNR ein Werkzeug zur Verfügung, das auf internationale Standards aufsetzt und den letzten Stand der Technik berücksichtigt. Die intelligente Lösung deckt die besonderen Anforderungen in Tanklagern gut ab. Es bietet Echtzeit-Transparenz und kann in Bulk-Industrien als Integrationsplattform für ein ganzheitliches Supply Chain Management dienen.

In der Systemarchitektur des Palmöl-Tanklagers bildet die Poims-Bestandsverwaltung einen wichtigen Teil der MES-Ebene. Über eine Firewall soll sie künftig die Operators vor Ort sowie die Managementebene über Fernzugriff mit immer aktuellen Informationen über die Bestände versorgen. So können künftig im Lieferketten-Management fundiertere Entscheidungen getroffen werden.

Zudem werden die Daten auch genutzt, um den Verladeprozess zu steuern und die Liefermengen abzurechnen. Dies steht und fällt mit genauen Daten aus der Feldebene, die jederzeit aktuell und zuverlässig verfügbar sein müssen.

Tanklager-Instrumentierung über Profibus PA angebunden

Instrumentiert ist jeder Behälter des Tanklagers, das aus sechs Gruppen à sechs Tanks besteht, mit jeweils einem Radar-Füllstandmessgerät, einem Füllstand-Grenzschalter und einem Multipoint-Thermometer. Aus dem aktuellen Füllstand kann unter Einbeziehung der Referenztemperatur das jeweils aktuelle Volumen der gelagerten Ölmenge ermittelt werden.

Temperaturen und Füllstände werden jeweils über Profibus PA übertragen. Üblicherweise werden diese mithilfe eines DP/PA-Kopplers an die übergeordnete Prozesssteuerung (Siemens S7-1500) übertragen. Dies ist allerdings ein relativ teures Unterfangen angesichts der bestehenden Beschränkungen an die Gerätezahl. Zudem werden Anwendungen, die auf Profibus DP basieren, den hohen Anforderungen der Digitalisierung nicht vollständig gerecht: etwa in Bezug auf Verfügbarkeit, Robustheit und Zuverlässigkeit, aber auch im Hinblick auf Einfachheit in der Handhabung.

Auf der Suche nach einer Alternative im Rahmen der weiteren Digitalisierung und Industrie-4.0-Anpassung des Kunden wandte sich DNR Mitte 2018 an seinen Komponentenlieferanten Link Vue Systems. „Wir wollten unbedingt die beste und aktuellste Technik zur Datenkommunikation für unseren Kunden finden“, sagt Prafullit Sharma, CTO von DNR. Konsistenz bei der Übertragung sollte künftig über standardisierte Schnittstellen sichergestellt werden.

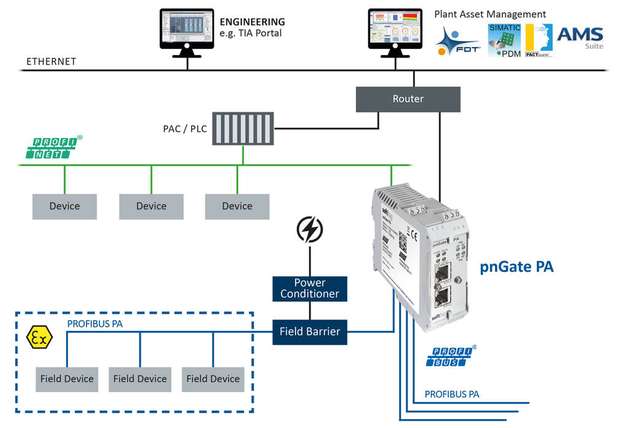

Die seit über 15 Jahren bestehenden engen Geschäftsbeziehungen zwischen Link Vue und DNR kamen beiden zugute. Tatsächlich hatte Vidyut Gandhi von Link Vue einen Vorschlag, wie sich ein Wechsel auf eine zukunftsfähige Technik gestalten lässt: Mit dem relativ neuen Gateway pnGate PA des deutschen Automatisierungsanbieters Softing Industrial Automation lassen sich Profibus-PA-Segmente in Profinet-Systeme integrieren.

Als eine der wenigen Lösungen auf dem Markt eignen sich die Softing-Gateways dazu, die DP-Ebene überflüssig zu machen und stattdessen direkt auf Ethernet zu integrieren. Zudem bietet Softing zwei Ausführungen: Mit der Zwei-Kanal-Variante können 32 PA-Geräte, mit der Vier-Kanal-Variante sogar 64 PA-Geräte angeschlossen werden – ein eklatanter Beitrag zur Kostenersparnis bei der Automatisierung des großflächigen Lagers mit 36 Tanks. Denn üblicherweise sind PN/PA-Gateways des Wettbewerbs auf deutlich weniger PA-Geräte ausgelegt.

Profinet als Hauptnetzwerk für die einheitliche Anbindung

„Die Hauptgrund für die Entscheidung für pnGate PA war, dass wir so eine nahtlos integrierte Lösung schaffen konnten“, führt Sharma aus. Zudem musste der Systemintegrator in Betracht ziehen, dass nicht nur die PA-Geräte zu integrieren waren, sondern auch die konventionell verdrahteten Füllstandschalter, Pumpen und Rührwerke. Deren I/O-Karten bezogen sich auf die Siemens-ET200-SP-Profinet-I/O-Module. Sharma sagt: „Daher war es unbedingt erforderlich, Profinet als Hauptnetzwerk zu implementieren.“

Da DNR umfangreiche Erfahrung mit Profibus gesammelt hatte – unter anderem anhand eines der weltweit größten Profibus-Projekte der Welt mit rund 10.000 Knoten – waren die Hürden bei der Integration vernachlässigbar. Eine kleine Herausforderung bei der Integration der Siemens-1500-SPS löste DNR problemlos, da die auf PA-Seite bestehende Konfiguration mithilfe eines speziellen Webservers von Softing nahezu intuitiv auf das Steuerungsprojekt übertragen werden kann.

Der große Vorteil: Das Gateway wirkt für den Bediener sozusagen transparent. Er „sieht“ weiterhin die PA-Geräte, kann jedem von ihnen die jeweiligen Prozess- und Diagnosedaten zuordnen und auf diese zugreifen. Letztlich konnte DNR die Implementierung vollständig für alle Tanks vornehmen.

Echtzeittransparenz über pnGate PA, Profinet und Poims

„Die integrierte und vereinheitlichte Architektur, die wir mithilfe von pnGate PA erreichen konnten, ist der wichtigste Benefit für den Betreiber des Tanklagers“, stellt Sharma klar. Das Tankfarm-Bestandsmanagementsystem erhält so zuverlässig und in kürzester Zeit immer aktuelle Daten vom Feld – angesichts der Weitläufigkeit der großen Tankfarmen von Palmöl-Produzenten und deren zahlreicher Feldgeräte ein großer Vorteil.

So kann Poims die nötige Echtzeittransparenz für eine gesamtheitliche Bestandsverwaltung, sowohl der Rohmaterialien als auch der Fertigware, liefern. Die integrierte Plattform übernimmt darüber hinaus auch die Berichterstellung.

Insgesamt kann DNR dem Palmöl-Erzeuger so die Voraussetzungen für eine weitgehende Digitalisierung seiner Prozesse bieten und die Voraussetzungen für Industrie 4.0 schaffen.