Kapazitive Weg- und Abstandssensoren stehen häufig als das genauigkeitsbestimmende Messmodul im Zentrum von komplexen Messsystemen. Sie zählen zu den präzisesten Messsystemen überhaupt. Auflösungen von weit unter einem Nanometer sind möglich. Zum Einsatz kommen sie bei berührungslosen Weg-, Abstands- und Positionsmessungen. Dabei müssen Wegsensoren sehr hohe Anforderungen in punkto Leistungsfähigkeit und Zuverlässigkeit erfüllen. Wichtige Kriterien sind Genauigkeit, Stabilität, Auflösungsvermögen und Geschwindigkeit. Die zu messenden Parameter – unter anderem Schwingung, Auslenkung, Position, Dicke und Profil – sind sehr vielfältig. Bei der Messung muss zwischen Sensor und Messobjekt ein Spalt vorhanden sein. Weil kein physischer Kontakt besteht, verläuft die Messung ohne Krafteinwirkung vom Sensor auf das Messobjekt. Sie ist somit verschleißfrei.

Anders als beispielsweise bei optischen Messverfahren, bei denen die Lichtquelle von Zeit zu Zeit gewechselt werden muss, sind bei diesen kapazitiven Sensoren keine verschleißenden Teile verbaut. Kapazitive Sensoren sind deshalb sehr zuverlässig. Aufgrund des berührungslosen Messens lassen sich die Sensoren auch bei empfindlichen Objekten einsetzen, ohne die Produktqualität zu reduzieren. Erfasst werden können außerdem schnelle Bewegungen und Prozesse.

Das kapazitive Messprinzip

Beim kapazitiven Messprinzip bilden Sensor und Messobjekt die Platten eines idealen Kondensators. Durchfließt ein Wechselstrom mit konstanter Frequenz und Amplitude den Sensorkondensator, dann ist die Amplitude der Wechselspannung am Sensor proportional dem Abstand zum Messobjekt. Im Messprozess kann sich das Feld auch seitlich der Elektrode ausbreiten. In diesem Fall kann eine fehlerhafte Abstandsinformation vermittelt werden.

Um diesen Randeffekt zu vermeiden, ist um die Elektrode ein Schutzring angebracht. Er dämmt das Feld ein und erzeugt ein homogenes Messfeld. Die vom Schutzring ausgehenden Feldlinien werden bei der Messung nicht berücksichtigt. Dadurch ergibt sich eine lineare Kennlinie. Die hohe Messpräzision der kapazitiven Sensoren setzt bestimmte Messbedingungen voraus. Die Umgebung muss sauber und trocken sein, da Änderungen des Materials zwischen Sensor und Messobjekt empfindliche Auswirkungen auf das Signal haben. Für eine konstante Messung ist eine gleichbleibende Dielektrizitätskonstante zwischen Sensor und Messobjekt eine wichtige Voraussetzung, da das Messsystem empfindlich auf Änderungen des Dielektrikums im Messspalt reagiert. Kapazitive Sensoren messen auch gegen Isolatorwerkstoffe, weil diese als geändertes Dielektrikum erfasst werden.

Hohe Stabilität

Im Vergleich zu anderen berührungslosen Messverfahren zeichnet sich die kapazitive Wegmessung durch eine sehr hohe Messgenauigkeit und Stabilität aus. Da thermisch bedingte Leitfähigkeitsänderungen des Messobjekts keinen Einfluss auf die Messung haben, bleibt diese auch bei starken Temperaturschwankungen stabil. Neben der Temperatur- ist auch die Langzeitstabilität ein Garant für zuverlässigen Betrieb über Jahre. Dadurch reduzieren sich die Folgekosten für Wartung oder Neuanschaffungen auf ein Minimum.

Da die Messung bei allen leitenden Objekten durchführbar ist, haben die optischen Eigenschaften des Messobjekts keine Auswirkung auf die Messung. Es können also auch transparente oder spiegelnde Oberflächen mit maximaler Genauigkeit erfassen werden. Leitende Messobjekte sind zum Beispiel Metalle, Graphit, Silizium und Wasser.

Dickenmessung von optischen Datenträgern

Kapazitive Messsysteme kommen unter anderem bei der Vervielfältigung von CDs, DVDs und Blu-Ray-Discs zum Einsatz. Ein Laser überträgt zuvor durch Pressen die Daten auf ein Master. Auf den Träger aus Silizium oder Glas bringt man durch Galvanisieren eine dünne Nickelschicht auf. Dieser Prozess wird aufgrund von Erfahrungswerten über die Zeit und den Strom gesteuert. Deshalb sind zur exakten Bandsteuerung die Dickenmesswerte unbedingt erforderlich. Das so erzeugte Nickelblech, auch Matrize oder Vater genannt, wird danach von dem Träger abgelöst. Je nach Anzahl der zu erstellenden Kopien, reicht die Vater-Matrize für den Spritzgießprozess aus. Bei höheren Auflagen wird von der Vater-Matrize durch weitere galvanische Prozesse eine Mutter-Matrize erzeugt. Aus dieser werden anschließend zehn oder mehr Söhne-Stamper hergestellt.

Matrizendicke messen

Um zu verhindern, dass sich bei der Galvanisierung entstandene Fehler fortbilden können, erfolgt zwischen den Produktionsschritten eine regelmäßige Prüfung der einzelnen Matrizen und Stamper. Mit den erhaltenen Daten wird eine zuverlässige Steuerung der Galvanikbäder sichergestellt. Die Dicke der Matrize ist dabei ein entscheidendes Kriterium für die Qualität. Die Matrizendicke muss 297 µm mit einer maximalen Abweichung von ±3 µm betragen.

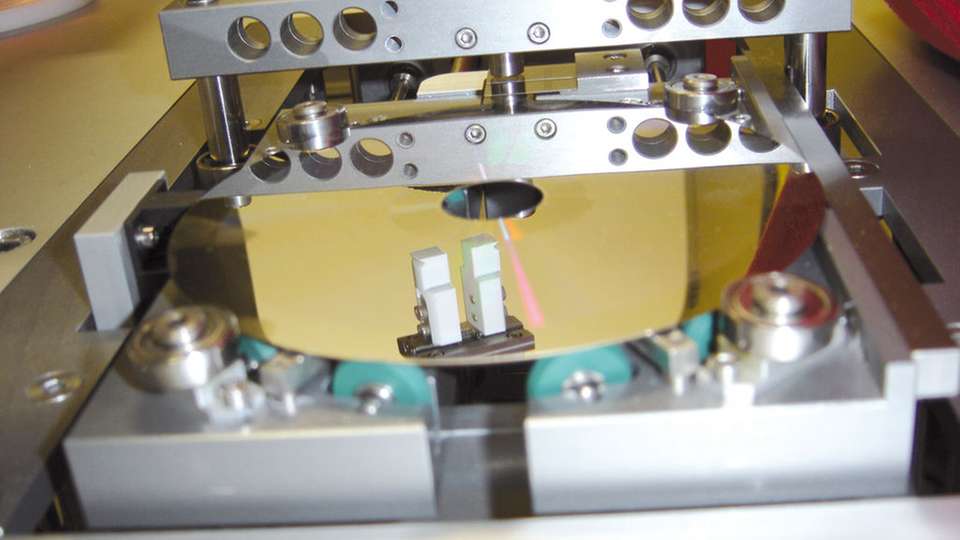

Für die Messung der Dicke eignen sich kapazitive Sensoren besonders gut. Jeweils ein Sensor befindet sich ober- und unterhalb der Matrize, die während der Messung zwischen die Sensoren gefahren wird. Für ein Dickenprofil oder mehrere Messpunkte an einem bestimmten Umfang lässt sich die Matrize auch rotieren. Durch die beiden Abstandsinformationen wird die Dicke sehr präzise im Differenzverfahren ermittelt. Die kapazitiven Sensoren messen bei 5 kHz Messfrequenz und mit Nanometerpräzision. Diese äußerst hohe Genauigkeit ergibt sich aus einer softwareseitigen Nachlinearisierung. Ein Problem bisheriger kapazitiver Wegmesssysteme war, dass sich die Anzahl ihrer Messkanäle nicht nachträglich verändern ließ. Eine Erweiterung oder Verringerung der Kanäle durch das Messpersonal war aufgrund des sehr hohen Kalibrierungsaufwands nicht möglich.

Um dem entgegen zu wirken, hat Micro-Epsilon ein Messsystem entwickelt, das auf dem Baukastenprinzip beruht. Das CapaNCDT-6200-Messsystem ist auf bis zu vier Kanäle erweiterbar. Durch den modularen Aufbau lassen sich auf einfache Art und Weise bis zu 4 Kanäle zusammenfügen. Die Kanäle können von dem Benutzer selbst hinzufügt und entfernt werden ohne, dass die Leistungsfähigkeit und die Bedienbarkeit der Software darunter leiden. Das Messsystem besteht aus einem Controller und dem jeweiligen Demodulator für den Sensor. Die im Controller integrierte Ethernet-Schnittstelle erlaubt eine schnelle und einfache Konfiguration über einen Webbrowser.