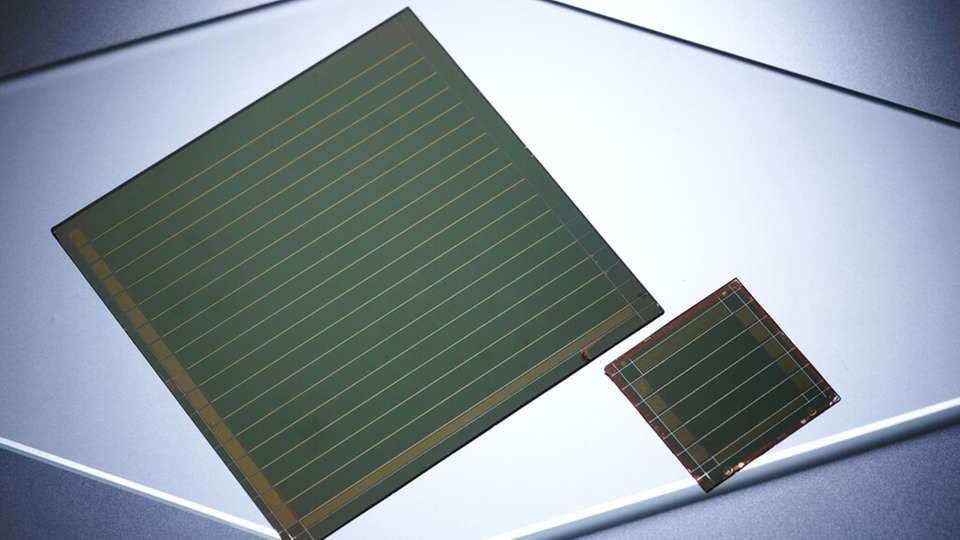

Perowskit-Tandemsolarzellen kombinieren eine Perowskit- mit einer konventionellen Solarzelle, beispielsweise auf Basis von Silizium. Sie gelten als Technologie der nächsten Generation, da sie mit einem Wirkungsgrad von derzeit mehr als 33 Prozent viel effizienter sind als herkömmliche Silizium-Solarzellen – bei kostengünstigen Ausgangsstoffen und einfachen Herstellungsmethoden.

Voraussetzung, um diesen Wirkungsgrad zu erreichen, ist eine hochwertige und extrem dünne Perowskit-Schicht, die nur einen Bruchteil der Dicke eines menschlichen Haares besitzt. „Eine der größten Herausforderungen ist dabei, diese hochwertigen sogenannten multikristallinen Dünnschichten mit kostengünstigen und skalierbaren Verfahren ohne Defekte und Löcher herzustellen“, erklärt Tenure-Track-Professor Ulrich W. Paetzold vom Institut für Mikrostrukturtechnik sowie vom Lichttechnischen Institut des Karlsruher Instituts für Technologie (KIT). Selbst unter augenscheinlich perfekten Bedingungen im Labor führen unbekannte Einflüsse zu Schwankungen in der Qualität der Halbleiterschichten. „Dies verhindert letztendlich den raschen Start der industriellen Produktion dieser hocheffizienten Solarzellen, die wir für die Energiewende so dringend benötigen“, sagt Paetzold.

In einer Zusammenarbeit des KIT sowie der Plattformen Helmholtz Imaging am Deutschen Krebsforschungszentrum (DKFZ) und Helmholtz AI ist nun ein Weg gefunden worden, die Qualität von Perowskit-Schichten vorherzusagen. Bereits bei der Herstellung lässt sie sich aus Variationen in der Lichtemission erkennen. Auf Basis dieser Erkenntnisse könnte sich der Produktionsprozess entscheidend verbessern lässen.

Indizien für eine gute Beschichtung finden

Um herauszufinden, welche Faktoren die Beschichtung beeinflussen, hat sich ein interdisziplinäres Team aus den Perowskit-Solarzellen-Fachleute vom KIT mit Spezialisten für maschinelles Lernen und Erklärbare Künstliche Intelligenz (XAI) von Helmholtz Imaging und Helmholtz AI am DKFZ in Heidelberg zusammengeschlossen. Die Forschenden haben KI-Methoden entwickelt, die sogenannte neuronale Netzwerke mithilfe eines großen Datensatzes trainieren und analysieren.

Der Datensatz beinhaltet Videoaufnahmen der Photolumineszenz der Perowskit-Dünnschichten während des Herstellungsprozesses. Photolumineszenz bezeichnet die strahlende Emission der Halbleiterschichten nach Anregung durch eine externe Lichtquelle. „Da selbst Fachleute nichts Bemerkenswertes auf den Dünnschichten erkennen konnten, entstand die Idee, eine KI für maschinelles Lernen (Deep Learning) darauf zu trainieren, verborgene Indizien für eine gute oder schlechte Beschichtung in den Millionen Daten aus den Videos zu finden“, erklären Lukas Klein und Sebastian Ziegler von Helmholtz Imaging am DKFZ.

Wirkungsgrad durch gezielte Anpassungen steigern

Um die sehr breit gestreuten Hinweise der Deep-Learning-KI zu filtern und zu analysieren, nutzten die Forschenden im Nachgang Methoden der Erklärbaren Künstlichen Intelligenz. Das Ergebnis: Im Versuch ließ sich erkennen, dass die Photolumineszenz während der Produktion variiert und dies die Beschichtungsqualität beeinflusst.

„Entscheidend bei der Arbeit war, dass wir XAI-Methoden gezielt eingesetzt haben, um zu sehen, welche Faktoren sich für eine hochwertige Solarzelle ändern müssten“, sagen Klein und Ziegler. Das sei üblicherweise nicht der Fall. Meist nutze man XAI nur als eine Art Leitplanke, um Fehler beim Bauen von KI-Modellen zu vermeiden. „Das ist ein Paradigmenwechsel, und dass wir so systematisch hochrelevante Erkenntnisse in Materialwissenschaften gewinnen können, ist neu.“

Denn die Antwort nach der Variation der Photolumineszenz ermöglichte es den Forschenden, weiterzugehen. Nach entsprechendem Training der neuronalen Netzwerke konnte die KI voraussagen, ob die Solarzelle einen niedrigen oder hohen Wirkungsgrad erreicht, je nachdem, wann welche Variation in der Lichtemission im Laufe der Produktion stattfand.

„Das sind extrem spannende Ergebnisse“, sagt Paetzold. „Dank des kombinierten Einsatzes der KI haben wir eine Idee, an welchen Stellschrauben wir zuallererst drehen müssen, um die Produktion zu verbessern. Wir können unsere Experimente zielgerichteter durchführen und müssen nicht mehr im Dunkeln die Nadel im Heuhaufen suchen. Das ist eine Blaupause für Folgeforschung, auch für viele weitere Aspekte in der Energieforschung und den Materialwissenschaften.“

.jpg)