Der Markt der Automatisierungstechnik wächst mit zunehmender Komplexität der Applikationen und dem steigenden Integrationsgrad. Doch schauen wir kurz zurück: In den 80er-Jahren kam der Wechsel von der Elektromechanik zur Mikroelektronik im Gerät. Dann wurde die Dezentralisierung zum beherrschenden Thema. Sensoren und Aktoren wurden nun nicht mehr direkt an der Steuerung verdrahtet, sondern an I/O-Module angeschlossen, die dann über Bussysteme mit der Steuerung kommunizieren. Die Anforderungen an den modularen Geräteaufbau sind damit stetig gewachsen. Für den Aufbau im Schaltschrank oder -kasten muss ein System kompakt und anforderungsgerecht aufgebaut sein. Neben der Elektronik werden dabei der funktionale Aufbau, das Design und die Anschlusstechnik immer wichtiger. Vor allem ein leicht zugänglicher Anschlussbereich mit Push-in-Technik an der Gehäusefront wird immer häufiger nachgefragt.

Elektronikgehäuse mit Frontanschluss

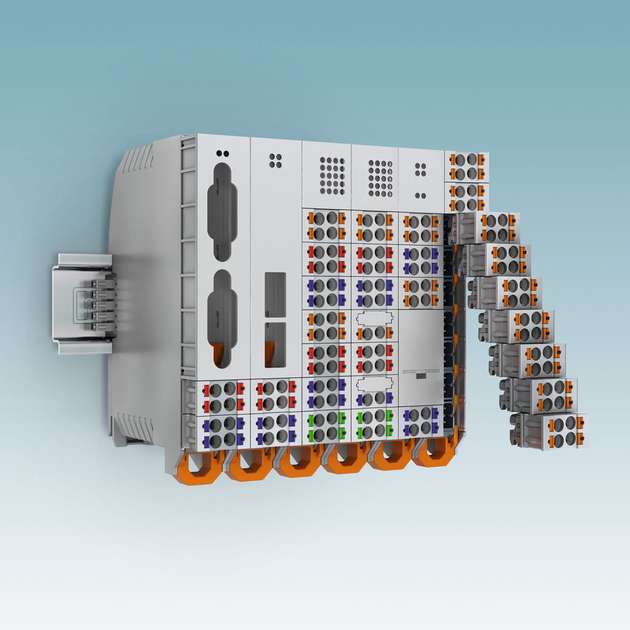

Elektronik-Entwickler aus der Automatisierungstechnik haben es zurzeit schwer, wenn es darum geht, Elektronikgehäuse mit integrierter Front-Anschlusstechnik zu finden, die für den Schaltschrank vorgesehen ist. Bisher bot der Markt nur einen integrierten seitlichen Anschlussbereich an, der zum Kabelkanal führt. Ein Frontanschluss konnte bisher nur dann eingebracht werden, wenn der Anforderung entsprechend mechanisch nachbearbeitet wurde. Abhilfe schafft hier nun ein Elektronikgehäuse mit integrierter Frontanschlusstechnik wie etwa die Baureihe ME-IO von Phoenix Contact. Damit können I/O-Elektroniken für den Anschluss von Sensoren und Aktoren in Modulen verpackt werden.

Kompakt integriert

Die Integration von Elektronikgehäusen und Leiterplattenanschlusstechnik, die Kombination von Minder- und Mehrbestückung dieser für Modulvarianten sowie das Konzept einer wirtschaftlichen Produktion und Installation stellen neue Anforderungen an Elektronikgehäuse. Die Gehäusefamilie ME-IO hat eine kompakte Bauform. Mit einer Breite von 18,8 mm lassen sich bis zu 9 Module oder 36 Anschlusspole in einer Reihe in der Front integrieren. Da das System wie ein Baukasten aufgebaut ist, sind auch Anschlussvarianten umsetzbar. Die Kommunikation zwischen den Modulen kann über den Tragschienen-Busverbinder erfolgen, wobei es sich dabei um einen T-förmigen Stecker handelt, der auf die Hutschiene gerastet wird und die Module miteinander verbindet. Um die hohen Sicherheits-Standards zu erfüllen, sind die Kontakte des Querverbinders vergoldet.

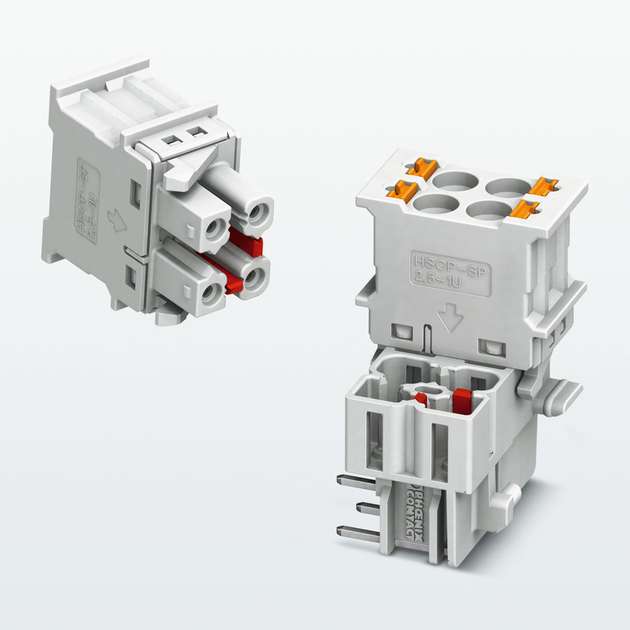

Für die werkzeuglose Montage von Steckverbindungen enthalten die Module eine Push-in-Anschlusstechnik. Diese ermöglicht eine schnelle und sichere Verdrahtung, was nicht nur Zeit bei der Installation spart sondern auch im Wartungsfall. Eine spezielle Kontaktfeder sorgt für hohe Kontakt- und Leiterauszugskräfte sowie für eine vibrationssichere und gasdichte Kontaktierung. Damit lassen sich auch starre Leiter bis 2,5 mm2 oder flexible Leiter bis 1,5 mm2 mit Aderendhülse aufgrund geringerer Steckkräfte anschließen.

Ein Stecker ist kompakt auf vier Anschlusspole untergliedert – dadurch kann sensorweise gesteckt werden. Für Anwendungen mit erhöhten Anforderungen an Luft- und Kriechstrecken gibt es eine zweipolige Stecker-Variante. Ein Twin-Stecker bietet hier die Möglichkeit, Signale durchzuschleifen. Für die fehlerfreie Verbindung zwischen Stecker und Grundleiste sorgen Kodierreiter.

Einfach lösen und sicher verriegeln

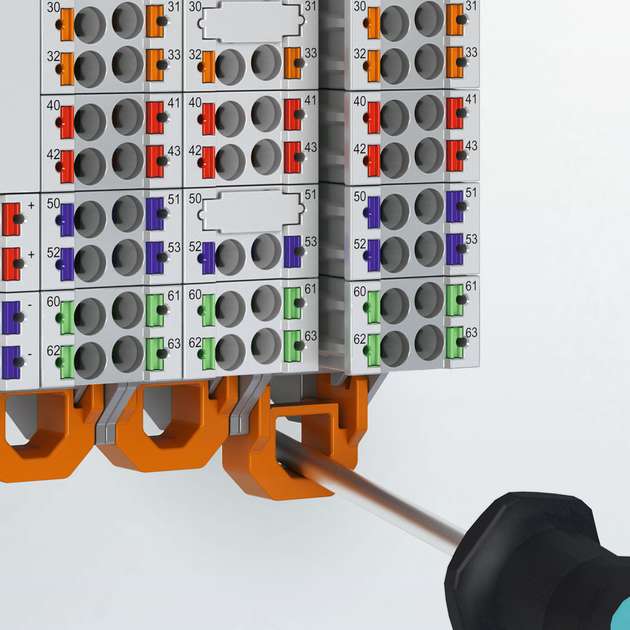

Bei einer kompakten und steckbaren Anschlusstechnik stellt sich stets die Frage, wie diese im Verbund am einfachsten wieder abgezogen werden kann. Wenn die Module direkt nebeneinander auf die Hutschiene gerastet werden, bleibt kein greifbarer Bereich für die Stecker. Die Integration von steckbarer Anschlusstechnik ins Elektronikgehäuse ist daher über einen Auswurfmechanismus gelöst worden: Über einen orangefarbenen Verriegelungshebel – das Prinzip ist auch unter dem Namen Lock-and-Release bekannt – werden die Stecker formschlüssig verriegelt. Auf der anderen Seite wird durch einfaches Lösen des Hebels, dieser auch zum Herauswerfen der Stecker verwendet – ohne, dass diese herausfallen. In einem kontaktlosen Zustand stehen die Stecker über und können dann per Hand gezogen werden. So können die Module im Wartungsfall im Verbund ausgetauscht werden.

Individuell anpassen

Eine weitere Anforderung der I/O-Module ist, den Anschluss der jeweiligen Sensoren und Aktoren optisch anzuzeigen. Bei einer senkrechten Einbaulage der Platine eignen sich dafür gewinkelte Lichtwellenleiter. LEDs werden auf die Leiterplatte gelötet und der Lichtwellenleiter darüber gesteckt. In der Gehäuseabdeckung können dann Löcher für die Lichtwellenleiter mechanisch realisiert werden. Eine weitere optische Kennzeichnung ist das Zuordnen von Klemmstellen über farbige Federöffner. Dies kann bei der Verdrahtung des Schaltschranks Zeit sparen und Fehler vermeiden. Werden zum Beispiel Module mit roten oder blauen Federöffnern für Versorgungsleitungen eingesetzt, so sind diese leicht ersichtlich. Durch kleine aber feine Nacharbeiten können Geräte am Ende komfortabel und wirtschaftlich werden. Denn der Endanwender entscheidet letztendlich, ob das Produkt seinen Anforderungen genügt oder nicht.

Kleine Rastermaße im Elektronikgehäuse

Eine kompakte Gehäuse-Bauform mit integrierter Frontanschlusstechnik und Push-in-Technik ist als Trend in der Automatisierungstechnik schon länger erkennbar. Kompakte und moderne Gesamtsysteme haben dazu noch das Ziel, das Schaltschrankvolumen zu minimieren – mehr Anschlusspunkte auf weniger Fläche. Gefragt sind daher Steckverbinder in kleinen Rastermaßen, die im Elektronikgehäuse integriert werden. Durch steigende Anforderungen an digitale Eingangskanäle wird jetzt schon erkennbar, dass Anbieter hochpolige Steckverbinder im Rastermaß unter 5 mm einsetzen und mit dem Rastermaß 5 mm kombinieren. Entscheidend wird wohl weiterhin der Systemgedanke sein – und damit die umfassende und wirtschaftliche Vernetzung der Komponenten. Auch Fragestellungen im Hinblick auf Industrie 4.0 werden zunehmend den Katalog der Anforderungen dominieren.

Weitere Informationen zu Phoenix Contact finden Sie im Business-Profil auf Seite 42.

.jpg)