Produktkennzeichnung erfolgt zumeist „im Vorbeigehen“: Das Produkt liegt auf dem Förderband und wird während der Fahrt etikettiert, bedruckt oder laserbeschriftet. Das ist jedoch zuweilen entweder nicht möglich oder nicht ausreichend. Denn manchmal müssen Produkte aufgenommen, hingehalten, während der Kennzeichnung in spezieller Weise bewegt und anschließend wieder abgelegt werden. Menschliches Eingreifen war hier lange Zeit unverzichtbar. Das ist nicht nur eine monotone und dadurch fehleranfällige Tätigkeit für Mitarbeiter, sondern zudem zeitaufwändig und damit kostenintensiv für Hersteller.

Roboter für Pick&Place-Aufgaben

Heutzutage erfolgt das Picking-and-Placing zunehmend mit Hilfe von Robotern. Sie kommen typischerweise bei folgenden Aufgaben zum Einsatz:

Kennzeichnung an unterschiedlichen Stellen eines Produktes

Etikettierung von Paletten an zahlreichen verschiedenen Stellen

Kennzeichnung mit unterschiedlichen Etiketten in verschiedenen Versionen und/oder Formaten

Kennzeichnung an schwer zugänglichen Positionen, etwa in Hülsenkernen

Hier arbeiten Roboter schnell, gleichmäßig und wenig fehleranfällig. Sie sorgen so für Effizienz, Präzision und Prozesssicherheit in der Produktion. Als Kennzeichnungsassistenten eignen sich insbesondere Knickarmroboter – sogenannte Universalroboter –, deren Bewegungen frei programmierbar sind. Der Kennzeichnungsexperte Bluhm Systeme aus Rheinbreitbach hat bereits zahlreiche solcher Kennzeichner-Roboter-Kollaborationen realisiert.

Ein Beispiel: Ein Palettenetikettierer versieht gestoppte oder durchlaufende Paletten an zwei oder drei Seiten mit Etiketten. „Doch manchmal müssen zudem die auf der Palette befindlichen Kartons einzeln nachetikettiert werden“, erklärt Andreas Koch, Vertriebsdirektor bei Bluhm Systeme. Das kann erforderlich werden, wenn Produkte mit unterschiedlichen Packschemata auf Paletten gepackt wurden. „Dann kann ein Roboterassistent das Etikett aufnehmen und an der gewünschten Stelle anbringen.“

Flache Produkte von zwei Seiten etikettieren

In anderen Fällen können Produkte nicht auf dem Förderband etikettiert werden. Zum Beispiel, wenn es sich um flache und leichte Produkte handelt. „Unser Kunde Cellpack Electrical Products muss dünne Zwei-Kammer-Beutel für Gießharze beidseitig etikettieren“, berichtet Andreas Koch. „Diesen Vorgang haben wir mit Hilfe eines Roboters vollkommen automatisiert.“ Die mit den entsprechenden Gefahrensymbolen und mehrsprachigen Hinweisen bedruckten Etiketten werden im Vorfeld in zwei Etikettenspendern vom Typ Alpha Compact eingelegt. Die Spender haben kompakte Maße und konnten daher problemlos in die Fertigungsanlage der Gießharzbeutel integriert werden.

Ein Roboterarm nimmt die Beutel nach deren Herstellung vom Stapel und platziert sie zentriert zwischen die beiden Etikettenspender. Die Alpha-Compact-Anlagen bringen die Etiketten im so genannten Tampblow-Verfahren berührungslos und präzise auf die Vorder- und Rückseiten der Beutel auf. Anschließend legt der Roboterarm die etikettierten Beutel in eine Ausgabewanne.

Roboter können aber nicht nur beim Etikettieren zur Hand gehen, sondern natürlich ebenfalls beim Bedrucken. „Das Unternehmen Druckkontrolltechnik produziert unter anderem runde Druckwächter, die im Durchmesser variieren“, erklärt Andreas Koch. „Diese unterschiedlichen Formen müssen wir natürlich auch bei der Kennzeichnung berücksichtigen.“

Die Druckwächter werden bei Beck größtenteils kundenspezifisch produziert und liegen daher in verschiedensten Varianten vor. Um Verwechslungen zu vermeiden, werden sie direkt nach ihrer Funktionsprüfung eindeutig gekennzeichnet. Neben Artikelnummer und Fertigungsdatum wünschen manche Kunden zudem eine Kennzeichnung mit bestimmten Einstellwerten, dem Maximaldruck P-Max sowie weiteren kundenspezifischen Informationen. Um den individuellen Kundenwünschen gerecht werden zu können, wurden die Continuous-Inkjet-Drucker vom Typ Linx über die webbasierte Software Bluhmware Cockpit mit dem ERP-System der Beck Druckkontrolltechnik verbunden. Im ERP-System sind alle produktions- und kennzeichnungsrelevanten Informationen hinterlegt.

Umlaufende Beschriftung von runden Produkten

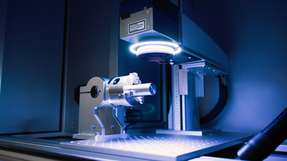

An manchen Anlagen werden die frisch produzierten Druckwächter in spezielle Produktnester gelegt und automatisch zur Funktionsprüfung transportiert. Unmittelbar hinter den Prüfanlagen sitzen die Kennzeichnungssysteme. Nach erfolgter Funktionsprüfung geht ein Befehl an einen Roboterarm. Er greift das entsprechende Produkt und führt es am Druckkopf vorbei. Durch diesen Druckkopf wird permanent ein Gemisch aus Tinte und Solvent gepumpt. Auf einen Trigger hin strömt das Tintengemisch aus dem Druckkopf und kennzeichnet die sich vorbei bewegende Oberfläche. Bei Beck führt der Roboterarm die Produkte wegen ihrer runden Oberflächen in einer 360-Grad-Drehung am Druckkopf entlang. Dabei wird die Kennzeichnung präzise auf die weiße Kunststoffummantelung der Geräte aufbracht. Anschließend legt der Roboterarm das gekennzeichnete Produkt in eine Ausgabekiste.

Auch in der Getränkeindustrie arbeiten Kennzeichnungssysteme und Roboter Hand in Hand. „Wir arbeiten mit mehreren Brauereien bei der Keg-Kennzeichnung zusammen“, erläutert Andreas Koch. „Bierfässer sind ja landläufig eher schwierig im Handling.“ Auch die Privatbrauerei Ustersbach befüllt Kegs. Das sind kleine Bierfässer, die mehrfach verwendet werden. Daher erfolgt die Bedruckung lediglich auf dem Kunststoffverschlussdeckel. Als Kennzeichnungssystem kommt wiederum ein Linx-Continuous-Inkjet-Drucker zum Einsatz.

Kennzeichnung von Bierfässern

Das Handling der Fässer übernimmt ein Roboter: Dazu wurde der Linx-Druckkopf in etwa zwei Metern Höhe direkt neben der Keg-Anlage montiert und mit dem Roboter vernetzt. Der Roboter nimmt die befüllten und frisch verschlossenen Bierfässer aus der Abfüllanlage und führt sie unterhalb des Druckkopfs vorbei. Gleichzeitig schickt er dem Drucker ein Signal und startet damit die Kennzeichnung. Der Druckkopf bedruckt den Verschluss mit einem Haltbarkeitsdatum, der Produktionszeit und der Nummer der Abfülllinie. Anschließend stellt der Roboter das Fass auf einer Versandpalette ab. „Das Verfahren ist genial, weil wir alle Gebindegrößen am Schreibkopf vorführen können, ohne den Kopf umstellen zu müssen“, sagt Andreas Koch.

Die Privat-Brauerei Max Leibinger nutzt ein ähnliches Kennzeichnungsverfahren. Auch hier versiegelt ein Roboter die befüllten Fässer mit einer Verschlusskappe und fährt sie an einem Druckkopf eines Linx-Druckers vorbei. Ein SPS-Signal des Roboters leitet über die digitale I/O-Schnittstelle des Druckers den Codiervorgang ein. Der Drucker druckt in drei Zeilen Biersorte, Abfülldatum, Chargennummer und Mindesthaltbarkeitsdatum auf den Kunststoffdeckel. Anschließend stellt der Roboter das Fass auf eine Palette.

Wenn anspruchsvolle Kennzeichnungsaufgaben gelöst werden sollen, sind Roboter und Beschriftungssysteme ein perfektes Team. Roboterarme ermöglichen eine noch höhere Flexibilität bei der Produkt- und Verpackungskennzeichnung. Weitere spannende Anwendungen werden mit Sicherheit folgen.