Biomasse ist eine wichtige regenerative Energiequelle. Alleine Biogas macht nach Angaben des Fachverbands Biogas mehr als 4 Prozent der deutschen Stromerzeugung aus. Etwa 7.850 Biogasanlagen in Deutschland erzeugten im Jahr 2013 circa 3.540 MW elektrische Leistung. Trotz des kleinen Anteils am Stromerzeugungsmix ist Biogas sehr interessant, denn es ist im Gegensatz zu Sonnen-, Wasser- und Windkraft grundlastfähig. Zum einen ist es nicht witterungsabhängig, abgesehen von Ernteschwankungen. Zum anderen ist das pflanzliche Substrat lagerfähig, sodass die Biogasanlagen nach Bedarf geregelt werden können.

Um unter anderem die Biogasproduktion noch effizienter zu betreiben, zu analysieren und zu optimieren, beschäftigen sich knapp 180 Wissenschaftler am Deutschen Biomasseforschungszentrum (DBFZ) in Leipzig detailliert mit der Verwertung von Biomasse. Eine wichtige Rolle dabei spielt die Forschungsbiogasanlage des Bereichs Biochemische Konversion am Standort Leipzig, die mit Automatisierungskomponenten und Messtechnik von Siemens ausgestattet ist.

Prozessmodellierung zur Effizienzsteigerung

Das DBFZ verfolgt unter anderem mit der Forschungsbiogasanlage, die praktische Umsetzung einer Maßstabsübertragung von der labortechnischen über eine halbtechnische zu einer großtechnischen Anlage. So können beispielsweise die biotischen und abiotischen Faktoren des Prozesses bestimmt, aber auch substratspezifische und prozesstechnische Untersuchungen im großtechnischen Maßstab durchgeführt werden. Das Ziel ist, die Effizienz von Anlagen für die Biogasherstellung zu steigern. „Ein Schwerpunkt ist dabei die Modellierung der Prozesse, um die Anlage später besser regeln zu können“, erklärt Christian Krebs, Technischer Leiter der Forschungsbiogasanlage am DBFZ.

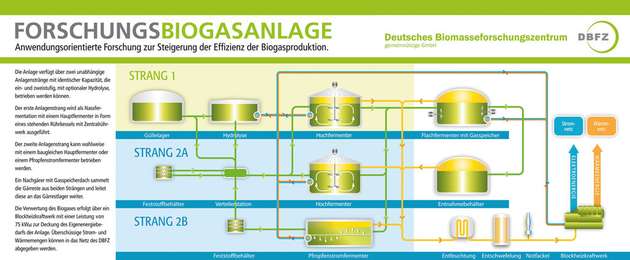

Für die Forscher ist dabei besonders interessant, dass die Forschungsbiogasanlage in unterschiedlichen Kombinationen und teilweise parallel betrieben werden kann. Dazu verfügt die Anlage über zwei unabhängige Anlagenstränge mit identischer Kapazität, die entweder ein- oder zweistufig, sowie mit optionaler Hydrolyse, betrieben werden können. Dadurch lassen sich viele Ergebnisse besser vergleichen. Beide Anlagenstränge sind als Nassfermentation mit einem Hauptfermenter in Form eines stehenden Rührkessels mit Zentralrührwerk ausgeführt. Zusätzlich kann ein Pfropfenstromfermenter integriert als auch unabhängig betrieben werden. Ein Nachgärer mit Gasspeicherdach sammelt die Gärreste aus beiden Strängen und leitet diese an das Gärrestlager weiter. Die Verwertung des Biogases erfolgt über ein Blockheizkraftwerk mit einer Leistung von 75 kWel zur Deckung des Eigenenergiebedarfs der Anlage. Überschüssige Strommengen werden in das Netz des DBFZ abgegeben.

Für die Substratversorgung können in geringen Mengen eigene Silagen auf dem Gelände der Anlage eingelagert werden. Zur exakten Bestimmung der Gasproduktionsmengen sind die Fermenter mit festen Behälterdächern ausgestattet. Entnahmestellen am Rohrleitungssystem und an der Gaserfassung dienen der Probenahme und dem Einbau von Messgeräten.

Auf Standards setzen

Die AllTec Automatisierungs- und Kommunikationstechnik, Borna, wurde mit der Planung und Realisierung des kompletten Leitsystems für die Forschungsbiogasanlage beauftragt. Die Entscheidung fiel auf das Prozessleitsystem Simatic PCS 7. Zum Auftragspaket gehörten ebenfalls die Planung, die Projektierung, die Lieferung und die Anbindung der kompletten Sensorik und Aktorik für sieben Behälter beziehungsweise Fermenter an die Leittechnik.

Dabei stellte vor allem die Forschungsumgebung besondere Herausforderungen an die Automatisierungstechnik. Dazu gehörten beispielsweise die Langzeitarchivierung und Protokollierung für eine wissenschaftliche Auswertung. Obwohl der Informationsgehalt der vielen Daten sehr hoch ist, sollte deren Darstellung dennoch sehr pragmatisch und übersichtlich sein. Prinzipiell musste die Mess- und Regeltechnik an den Bedürfnissen der Forscher ausgerichtet sein, damit diese ihre wissenschaftlichen Arbeiten an der Forschungsbiogasanlage gut durchführen können. Das heißt, es sind deutlich mehr Messgeräte eingesetzt worden als in einer normalen Biogasanlage.

Die verfahrenstechnische Darstellung der Anlage orientiert sich an den Fahrweisen. „Die Automatisierung muss flexibel auf verschiedene Forschungsprojekte reagieren. Es ist keine Seltenheit, dass zwei bis drei Forschungsprojekte an der Anlage parallel laufen. Noch komplexer ist die Situation, wenn jedes Projekt auch noch mit verschiedenen Substraten arbeitet. Die Daten und Informationen daraus müssen nicht nur gemessen, sondern auch den jeweiligen Forschungsprojekten richtig zugeordnet werden, damit die Forschungsgruppen nicht den Überblick verlieren“, beschreibt Krebs den Forschungsalltag.

Eine andere typische Situation ist, dass immer wieder Anlagenteile entfernt oder dem Prozess hinzugefügt werden. So wird üblicherweise bei einem Projekt mit den zwei baugleichen Fermentern 1 und 2 gearbeitet. Kommt ein zweites Forschungsprojekt hinzu, benötigt dieses eventuell den Pfropfenstromfermenter, unter Umständen jedoch auch den Fermenter 2. Dieser wird aus dem ersten Forschungsprojekt wieder herausgenommen.

Variable Anpassung

Der Systemintegrator AllTec nutzte für diese Aufgaben das Prozessleitsystem Simatic PCS7 V8.0 unter Verwendung der Bibliothek APL V8.0. Zu den Besonderheiten des PCS7-Systems gehört die Möglichkeit, die variable Fahrweise der Anlage in Form von Varianten abzubilden. Jeder Variante wird eine bestimmte Fahrweise der Anlage zugeordnet. Dies ist auch zeitgleich möglich, sodass drei bis vier Varianten parallel laufen und über mehrere Monitore überwacht werden können.

Mit einer CPU 414-3 werden zurzeit circa 300 Prozessobjekte (Messstellen oder Antriebe) steuerungstechnisch eingebunden, wobei diese Anzahl sich im Laufe des Betriebs noch erhöhen wird. Die Signale werden über Peripheriebaugruppen der hochkanaligen ET200M erfasst, ausgenommen ein mobiler Substratstand, der über eine robuste ET200S verfügt. Die Kommunikation mit der CPU erfolgt via Profibus. „Wir planen eventuell auch Profinet einzusetzen, da dies vor allem für die Einbindung des mobilen Substratstandes flexibler ist“, so Richard Schlinzig, Projektleiter von AllTec.

Bei den Baugruppen wurde aus Kostengründen auf Hart verzichtet. Allerdings hält man sich hier ein Hintertürchen offen. Bereits jetzt sind viele Hart-Geräte im Einsatz, sodass vielleicht später Hart-fähige Baugruppen eingesetzt werden, um die Diagnosen der Feldgeräte erfassen und diese zentral parametrieren zu können. Einen besonderen Fokus legen die Forscher auf die Messtechnik. Diese erlaubt den detaillierten Blick auf den Prozess und legt damit den Grundstock für weitere Optimierungen der Biogasanlage. Dazu gehören die Messung der Füllstände, der Temperaturen, Druckschwankungen, aber auch die Durchflussmessung des Gasvolumens. Wie bei Forschungsanlagen oftmals üblich, müssen dabei auch Prozesszustände überwacht und ausgewertet werden, die im Grenzbereich der Gerätespezifikationen liegen.

Generell sind die Messstellen der Forschungsbiogasanlage, an denen das durchströmende Biogas gemessen werden muss, höchst anspruchsvoll. So galt es beispielsweise, das vom Fermenter erzeugte Gas mittels einer Gasdurchflussmessung zu erfassen. Die große Herausforderung dabei ist, dass an dieser Messstelle prozessbedingt der Druck in der Gasleitung nur zwischen 2-5 mbar betragen kann. Mit einer Reihe von Standardmessmethoden für den Gasdurchfluss lässt sich diese Messung aufgrund des niedrigen Drucks, der geringen Strömungsgeschwindigkeit, der Feuchte und des Verschmutzungsgrads des Gases allerdings in vielen Fällen nicht realisieren.

So haben sich die Messtechnikexperten entschlossen, die Messung mit einer Staudrucksonde und einem sehr empfindlichen als auch hochgenauen Differenzdruckmessumformer Sitrans P DSIII zu erfassen. Diese Messvorrichtung ist bereits in Hunderten von Biogasanlagen installiert. Bereits ab einer Mindestfließgeschwindigkeit von nur 1,3 m/s erfasst dieses Messsystem temperaturkompensiert das Medium und liefert ausreichend exakte Messwerte. Diese können anschließend von den Forschern interpretiert und bewertet werden, um später bei Prozessoptimierungen der Anlage Einfluss zu finden.

Forschung braucht Information

Obwohl Flexibilität zum Forscheralltag gehört, war es allen Beteiligten wichtig, dass die verschiedenen Fahrweisen standardisiert bedient werden können, das heißt, dass die vielfältigen Sensoren und Aktoren mit Hilfe von PCS 7 beobachtbar sind. Generell wurde das System noch dahingehend angepasst, dass die Auswertungen auch den wissenschaftlichen Anforderungen entsprechen. Ein weiterer wichtiger Aspekt betraf die Datenarchivierung. So mussten die Prozessdaten spezifisch für die jeweilige Fahrweise der Anlage archiviert werden. Dazu gehörte etwa die Bilanzierung der Rohstoffe. Nun können die im Archiv gespeicherten Informationen von den Forschungsgruppen abgerufen und die einzelnen Batches verglichen werden. Auf diese Weise lassen sich Prozesswerte für die weitere Arbeit nutzen und Langzeittrends darstellen.