Schwere Rechtecksteckverbinder für industrielle Anwendungen sind seit Jahrzehnten ein bewährter Standard im Maschinen- und Anlagenbau. Der Einsatz solcher Steckverbinder erleichtert heute wie damals den Auf- oder Umbau von Produktionsanlagen. In Zeiten von Industrie 4.0 und den dazu notwendigen vernetzten und modular aufgebauten Produktionsanlagen sind die schweren Rechtecksteckverbinder nach wie vor aktuell.

Für den Anwender ist die Anschlusstechnik ein wichtiges Kriterium, da beim Verdrahten der Steckverbinder Arbeitszeit und Sicherheit der Verbindung die größten Rollen spielen. Während viele Jahre die Schraubtechnik in allen Bereichen der industriellen Elektrotechnik dominierte, gibt es heute auch Steckverbinder mit einer Vielzahl an Möglichkeiten, die den Anwender im schlechtesten Fall überfordern. Es stellt sich also die Frage, welche Technik die optimale ist.

Anschlusstechniken für schwere Steckverbinder

Herkömmliche Schraubverbindungen geraten immer mehr in die Kritik. Sei es, weil sie nicht vibrationsfest sind oder gewartet werden müssen, weil Temperaturschwankungen und Stromfluss die Verbindung lockern können oder weil feste Vorgaben von Schraubendrehergrößen und Drehmomenten gemacht werden müssen.

Einen Ausweg schien die Crimptechnologie als perfekte elektrische Verbindung zu bieten. Ist eine Crimpverbindung nach IEC- oder MIL-Norm fertiggestellt, so lässt sie in der Regel keine elektrotechnischen Wünsche offen. Der Leiter und der Kontakt sind miteinander gasdicht verpresst. In Verbindung mit hohen Auszugskräften und der Vibrationsfestigkeit, sichert diese Technik perfekte elektrotechnische Verbindungen über viele Jahre, auch im hochindustriellen Umfeld. Zudem bietet die Crimptechnik die höchste Anschlussdichte auf engem Raum und ist durch den Einsatz von Automaten gut für Serienfertigungen geeignet. Allerdings gibt es einen Nachteil: Zur Herstellung einer Crimpverbindung benötigt der Anwender eine vom Hersteller zugelassene Crimpzange. Dieses Werkzeug führt dazu, dass die exportorientierte Maschinenbauindustrie häufig Crimptechnologien wegen der Probleme im Servicefall nicht einsetzen möchte.

Aus diesen Gründen verbreiten sich seit 20 Jahren in vielen elektrotechnischen Anschlussbereichen Käfigzugfederanschlusssysteme immer weiter. Die klassische Käfigzugfederanschlussklemme bietet einen relativ leichten Anschluss mittels eines Schraubendrehers mit genau passendem Klingenmaß. Die Öffnung für den Schraubendreher ist dabei meist anders ausgeführt als die Öffnung für den Leiter, um Verwechslungen zu erschweren. Ein definierter Messpunkt fehlt aber meist. Eine Zugfederlösung ist vibrationsfest, wartungsfrei und – wie die Schraube – flexibel für unterschiedliche Querschnitte einsetzbar.

Die sogenannte Push-In-Technik basiert auch auf einer Feder, die ebenso ohne Schraubendreher durch einfaches Stecken des Leiters geöffnet wird. Dieses direkte Stecken funktioniert daher auch nur mit starren Leitern oder mit Aderendhülsen. Geöffnet wird üblicherweise durch einen kleinen Knopf, den der Anwender mittels Schraubendreher gedrückt hält, damit die Feder geöffnet wird. Dies ist beim Anschluss flexibler Leiter ohne Aderendhülse auch nötig und erschwert das Verdrahten in diesem Fall.

Die Axialschraubtechnik dagegen ist mehr eine Sonderlösung, die bei Hochstromsteckverbindern eingesetzt wird. Dabei müssen die Litzen des feindrähtigen Leiters gleichmäßig um einen Kegel gelegt werden, der dann mit einem Werkzeug von der anderen Seite festgezogen wird und dabei die Litzen einklemmt. Dies setzt ein sorgfältiges Arbeiten voraus, um Fehler zu vermeiden. Zudem wird für Zusatzkontakte und den PE-Anschluss (Polyethylen) meist dennoch ein Crimpwerkzeug benötigt. In der Regel ist daher die reine Crimpverbindung für solche Anwendungen sicherer und günstiger. Zumal der Anwender damit auch nur die Kontakte einsetzen muss, die er wirklich benötigt.

Bei der Schneidklemmtechnik wird die Isolation des Leiters durch Messerkontakte durchdrungen und der Leiter kontaktiert. Diese Technik bietet somit das größte theoretische Einsparpotenzial bezüglich der Arbeitszeit. Die Umsetzung ist in der industriellen Praxis einer globalen Welt aufgrund der unterschiedlichen Querschnitte und verschiedenster Isolationsmaterialien sowie der erklärungsbedürftigen Technik oft nicht ganz einfach. Will der Nutzer zum Beispiel einen Leiter wieder entnehmen und neu anschließen, muss in der Regel zwingend der Leiter abgeschnitten werden, um die Litzen beim erneuten Beschalten nicht zu beschädigen. Außerdem muss darauf geachtet werden, dass keine Isolationsreste in der Kontaktkammer verbleiben.

Werkzeuglose Schnellanschlusstechnik

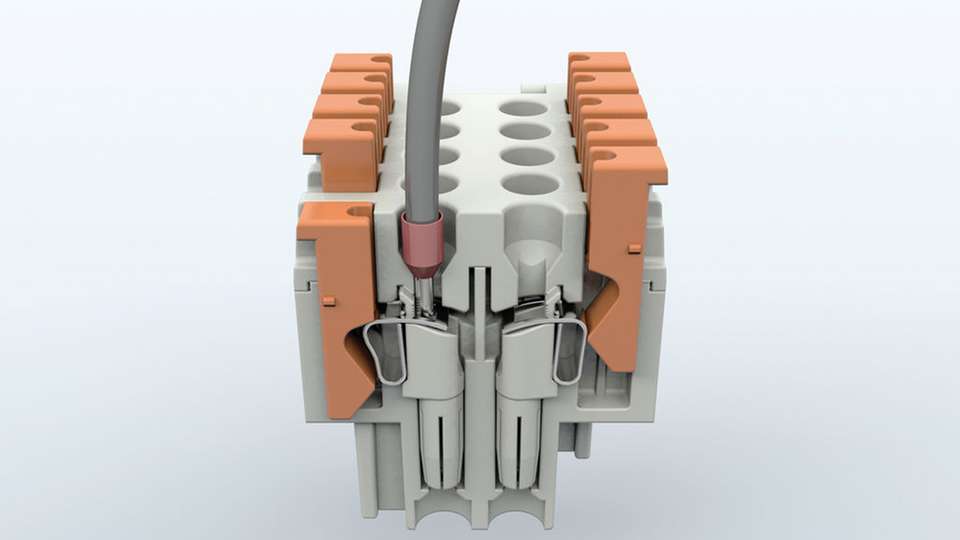

Eine weitere Variante der Anschlusstechnik für Industriesteckverbinder basiert dagegen ebenfalls auf der bewährten, wartungsfreien Käfigzugfedertechnik und wurde vor neun Jahren durch die Firma Ilme entwickelt und unter dem Namen Squich erstmalig auf den Markt gebracht. Bei dieser Schnellanschlusstechnik entfällt das übliche Öffnen der Kontaktkammer mit einem Schraubendreher. Die Kammer ist immer zu 100 Prozent geöffnet, ein Schraubendreher oder anders geartetes Werkzeug wird daher zum Anschluss gar nicht erst benötigt. Die Anschlussphilosophie, also ob der Anwender eine Aderendhülse verwendet oder nicht, wird vollständig dem Anwender überlassen. Durch das intuitive Herunterdrücken des orangefarbenen Verriegelungselements wird die Verbindung sicher, schnell und zu 100 Prozent reproduzierbar hergestellt. Im Vergleich zu herkömmlichen Schraubanschlüssen reduziert sich die Verdrahtungszeit damit um bis zu 50 Prozent. Zusätzlich bieten Messpunkte gute Prüfmöglichkeiten. Durch das Verriegelungselement lässt sich optisch unterscheiden, welche Kontakte angeschlossen sind und welche nicht.

Muss ein Leiter wieder gelöst werden, lassen sich die Verriegelungselemente mit Hilfe eines gewöhnlichen Schraubendrehers wieder öffnen. Der Schraubendreher wird hierzu in die Öffnung der Verriegelungstaste eingeführt und leicht nach unten gedrückt. Die Taste hebt sich und die Käfigzugfederklemme wird geöffnet. Die Vorteile dieser Technik haben bei Ilme zu einem konsequenten Ausbau dieser Anschlusstechnik geführt. So sind mittlerweile nicht nur die Standardeinsätze (06/10/16/24-polig) erhältlich, sondern auch die 10- und 16-polige schmale „A Baureihe“, Hochvolteinsätze und ganz aktuell eine Einsatzserie mit bis zu 80 Prozent mehr Kontakten in den Standardbaugrößen. Somit kann erstmalig auch die steigende Nachfrage nach immer höherer Kontaktdichte ohne zusätzlichen Platzbedarf ebenfalls mit dieser Schnellanschlusstechnik bedient werden, wo dem Anwender bislang nur die Crimptechnik zur Verfügung stand.

Die Applikation betrachten

Um nun für sich selbst die optimale Anschlusstechnik festzulegen, sollte zwingend die Applikation und die eigene Arbeitsweise berücksichtigt werden. Der Trend zum weiteren Optimieren der Federtechnik zu Lasten der anderen Anschlusstechniken, ist auch bei schweren Steckverbindern bereits zu erkennen. Werden wichtige Beurteilungskriterien betrachtet wie Schnelligkeit, intuitive Bedienung, nötige Spezialwerkzeuge, Verwendung mit oder ohne Aderendhülse möglich, Wartungsfreiheit, Vibrationsfestigkeit, Messmöglichkeiten, QM-Integrierbarkeit, mögliche Packungsdichten, verfügbare Serien und so weiter, so ist dieser Trend für die meisten Anwender aus dem Maschinen- und Anlagenbau logisch und technisch objektiv nachvollziehbar.