Pro Minute produziert Opel in Wien zwei Motoren und vier Getriebe. Beliefert werden Produktionsstätten rund um den Globus, 80 Prozent aller in Europa neu zugelassenen Opel-Modelle wie das Modell Adam, sind mit diesen Antriebseinheiten ausgestattet. Knapp ein Drittel der in Wien produzierten Getriebe und Motoren erhält für den Versand in die Produktionsstätten außerhalb Europas einen speziellen Transportschutz. In einer so genannten Übersee-Verpackung – eine holzverstärkte Kartonage – werden jeweils mehrere Aggregate stoß-, rutsch- und vor allem wasserfest zusammengepackt.

An Spitzentagen werden bis zu zehn Container im Werk beladen. Geschwindigkeit spielt hier eine große Rolle – diesbezüglich war in der Vergangenheit die so genannte Bänderung der bis zu knapp 2,7 Kubikmetern großen Transportkisten ein verhältnismäßig zeit- sowie arbeitsintensiver Verpackungsschritt, der per Hand erfolgte. Die Idee, diesen Prozess zu automatisieren, lag nahe. „Wir entschieden uns, eine vollautomatisierte Umreifungsmaschine einzusetzen“, berichtet Peter Czetina, Safety Engineer bei Opel Wien. Dafür wurde im Vorfeld eine Risikoanalyse durchgeführt und anhand dieser die zu treffenden sicherheitsrelevanten Vorkehrungen definiert.

Die Sicherheit der Mitarbeiter ist oberstes Gebot bei Opel. „Sicherheit braucht aber die Akzeptanz der Mitarbeiter“, weiß Peter Czetina. Ein Schutzzaun beispielsweise birgt generell die Gefahr in sich, unter Umständen umgangen zu werden. Bei der neuen Umreifungsmaschine für die Übersee-Verpackung war klar: Es müssen entsprechende Sicherheitsvorkehrungen getroffen werden, so dass kein Mitarbeiter während des Umreifungsvorgangs gefährdet ist. Deshalb sollte eine effiziente und kostengünstige, dabei aber auch flexible und kompakte Lösung, die den laufenden Betrieb nicht behindert, zum Einsatz kommen.

Dreidimensional sicher

Die Transportkisten werden mit Hilfe eines Gabel-Staplers der Anlage zu- und wieder abgeführt. Mehrere Absicherungs-Varianten standen zur Diskussion, von klassischen Schutzzäunen und -türen über eine komplette Einhausung mit Rolltoren bis hin zu Lichtschranken mit Mutingfunktion. Was den Platzaufwand als auch die Alltagstauglichkeit anbetrifft, waren diese Lösungen jedoch nicht optimal. Entschieden hat sich Opel schließlich für das sichere, dreidimensionale Kamerasystem SafetyEYE des Automatisierungsunternehmens Pilz. Ausschlaggebend war, dass SafetyEYE eine effiziente, Platz sparende und wartungsarme Lösung darstellt, die zudem die Sicherheit des Arbeitsbereiches gewährleistet.

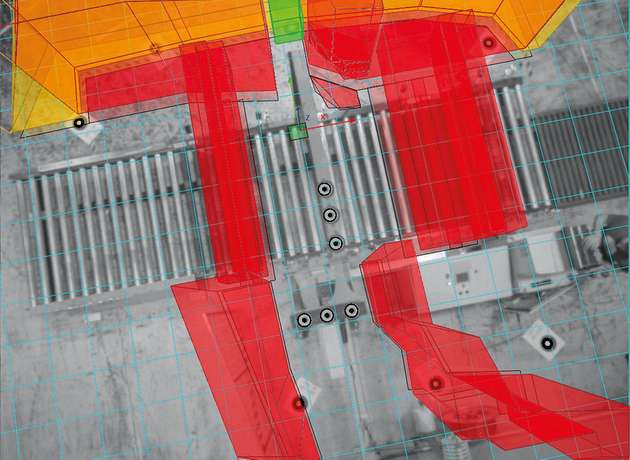

Das Kamerasystem besteht aus den Komponenten Sensoreinheit, Hochleistungsrechner sowie Sicherheitssteuerung. Die aus drei Kameras bestehende Sensoreinheit ist einige Meter über den zu überwachenden Raum, bei Opel der Versandanlage, montiert und liefert permanent Bilddaten. Der Hochleistungsrechner dient als Auswerteeinheit. Diese berechnet auf Basis der erfassten Bilddaten und anhand hochkomplexer, sicherer Algorithmen ein räumliches Bild. Somit ist es möglich, Objekte räumlich wahrzunehmen und ihre Position exakt zu bestimmen. Die so gewonnenen Daten werden dann mit den konfigurierten Schutzräumen überlagert. Das System erkennt dadurch, wenn eine Verletzung des Schutzraumes vorliegt. Ist das der Fall, meldet der Hochleistungsrechner ohne Verzug einem programmierbaren Steuerungssystem, ebenfalls von Pilz, die entsprechende Information.

Warnzonen vor Stopp

Über die Ein- und Ausgänge als Schnittstelle zur Maschinensteuerung würde dann eine definierte Sicherheitsfunktion – etwa Not-Halt oder sichere Geschwindigkeit – ausgelöst. Die komplette Installation, Programmierung und Justierung des Systems führte Pilz im Auftrag von Opel Wien durch. Für die Schutzraumüberwachung wurden insgesamt acht Schutz- und Warnräume geschaffen, so dass der Zugang von allen Seiten – auch von oben – gesichert ist und ein Übersteigen des Schutzraums ausgeschlossen. Das sichere 3D-Kamerasystem kann in bis zu 7,5 m Höhe installiert werden – daraus resultiert auch der erfassbare, pyramidenförmige Bereich, dessen Grundfläche bei maximaler Einbauhöhe der Sensoreinheit rund neun auf acht Meter beträgt. Innerhalb dieser Pyramide lassen sich beliebige Schutzräume frei definieren beziehungsweise mit unterschiedlichen Sicherheitsfunktionen hinterlegen. Bei Opel sind die äußeren vier Räume als Warnräume eingerichtet – betritt ein Mitarbeiter einen dieser Räume, so ertönen ein akustisches sowie zeitgleich ein optisches Warnsignal. Erst wenn diese Warnzone überschritten wird und einer der vier eigentlichen Schutzräume betreten wird, erfolgt der sofortige Stopp der Maschine. Dabei sind es lediglich 150 Lux Beleuchtungsstärke, die für den zuverlässigen Betrieb des sicheren Kamerasystems notwendig sind.

Mehr Produktivität

Der Einsatz des sicheren Kamerasystems erhöht die Sicherheit und die Produktivität der Anlage: Denn für das Wechseln der Bandrolle muss keine Schutztür mehr geöffnet werden und im Störfall kann der Fehler schneller behoben werden. Auch ist das Kamerasystem wartungsfrei.

Zudem wird der eigentliche Produktionsablauf nicht gestört, was die Produktivität grundsätzlich erhöht: Die zu umreifenden Verpackungskisten, die über Transportrollen durch das eigentliche Bandportal geführt werden, werden von SafetyEYE als solche erkannt und ohne, dass eine Sicherheitsabschaltung ausgelöst wird, durchgelassen.

Der Einsatz SafetyEYE und die daraus resultierenden Vorteile sind für Opel Wien überzeugend gewesen. Aus diesem Grund wird auch im deutschen Opel-Stammhaus in Rüsselsheim der Einsatz des sicheren Kamerasystems in Erwägung gezogen.

.jpg)