Die Anforderungen an Produktions- und Verpackungsmaschinen steigen in Hinsicht auf Flexibilität und schnelle Änderungsmöglichkeiten. Um diesen gerecht zu werden und Produktherstellern einen hinreichenden Investitionsschutz zu bieten, gestalten Maschinen- und Anlagenhersteller ihre Produkte immer öfter modular. Nur durch die Kombination von Standardisierung und einer hohen Variantenvielfalt lassen sich Maschinen und Anlagen mit hoher Wirtschaftlichkeit und Individualisierung in kurzer Zeit entwickeln – Safety inklusive.

Dauerthema funktionale Sicherheit

Als selbstverständlich wird angesehen, dass Maschinen und Anlagen über eine hinreichende funktionale Sicherheit zum Schutz von Personen und Maschinen verfügen. Hart verdrahtet in klassischer Relais-Technik ausgeführt, sind Sicherheitsschaltungen jedoch sehr starre Gebilde. Damit erschweren sie den modularen Aufbau von Maschinen.

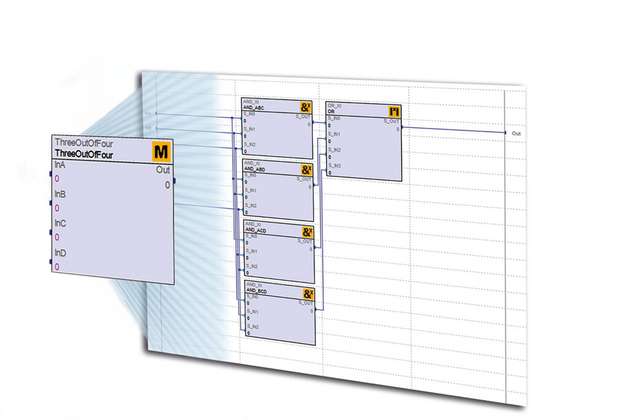

Bereits 2007 brachte Sigmatek ein programmierbares Safety-System auf den Markt. Dieses transportiert die Signale sicherheitsgerichteter Sensoren mittels sicherer Ein- und Ausgangsmodule via Black Channel über den Ethernet-basierten Systembus zu einer Safety CPU. Die Übertragung kann dabei auch drahtlos erfolgen, etwa über WLAN. Die Programmierung der Sicherheitssteuerung erfordert keine vertieften Programmierkenntnisse. Sie erfolgt mittels Konfiguration in der grafischen Oberfläche der komfortablen Entwicklungsumgebung LASAL SafetyDesigner auf Basis zertifizierter Funktionsblöcke (FUB).

Beschleunigung durch Makro-Technik

Nach dem Vorbild der objektorientierten Programmierung, die Sigmatek-Steuerungen applikationsseitig seit nunmehr 25 Jahren prägt, schuf Sigmatek die Möglichkeit kundenindividueller Makro-Bibliotheken. Das besondere an den LASAL Safety-Makros ist, dass diese mehrstufig hierarchisch aufgebaut werden können. Jedes Makro ist in sich gekapselt und lässt sich unabhängig testen, weil es über einen eigenen CRC-Prüfwert verfügt. Das verringert den Aufwand für Gesamttests zur Erlangung von Zertifizierungen erheblich. „Auch wenn die objektorientierte Programmierung mit Vererbung und Instanziierung in der Safety-Programmierung nicht zulässig ist, können Maschinenbauer damit die Entwicklungszeiten drastisch reduzieren“, sagt DI (FH) Andreas Rauhofer, Leiter der Anwendungstechnik bei Sigmatek. „Darüber hinaus ist es mit LASAL bereits seit vielen Jahren möglich, eine Safety-Applikation mit mehreren Safety Steuerungen zu schaffen.“

Parameterlisten als Engineering-Turbo

Der LASAL SafetyDesigner bietet Entwicklern sicherheitsgerichteter Applikationen die Möglichkeit, diese komplett parametrierbar und somit sehr flexibel zu gestalten. So genügt es, für eine Maschine oder Anlage mit zahlreichen Optionen nur eine Safety-Applikation zu erstellen, die für alle Ausstattungsvarianten gilt. Die Parametrierung, also die Anpassung an die – oft kundenspezifische – konkrete Maschine erfolgt dabei über eine Parameterliste. Wie die Applikation selbst, ist auch die Parameterliste in sich geschützt. Um die Sicherheit ihrer Anwendung zu gewährleisten, kommen bei der Übergabe der Listen zur Einstellung verschiedener Ausstattungsvarianten passwort-geschützte Mechanismen zum Einsatz.

Allein die Verwendung von Parameterlisten für die Erstellung großer Safety-Applikationen reduziert den Entwicklungsaufwand für variantenreiche Maschinen in einem bisher ungekannten Ausmaß. Darüber hinaus ermöglicht der ungehinderte Datenaustausch mit der Ablaufsteuerung die Automatisierung der Testabläufe. Besonders bei großen, modular aufgebauten Maschinen, deren Safety-Programme mehrere 10.000 FUBs aufweisen können, ist die Zeitersparnis enorm.

Sicherheit für dynamische Anlagenkonzepte

Das Besondere an der per Parameterliste konfigurierbaren Safety ist jedoch, dass sich diese nicht nur zum einfachen und schnellen Herstellen diverser Varianten vor der Auslieferung eignet. Diese Methode macht es möglich, durch Austausch der Parameterliste die Parametrierung der Sicherheitssteuerung während der Betriebszeit zu ändern. So lassen sich Maschinen und Anlagen sehr viel flexibler betreiben als bisher. „Der Austausch von Parameterlisten im laufenden Betrieb ermöglicht Szenarien, an denen bisherige, starre Sicherheitskonzepte gescheitert waren“, bestätigt Andreas Rauhofer. „So könnte die Überwachung der Schutzmechanismen rund um Maschinenmodule unterbleiben, die aktuell nicht benötigt werden, um die Zugänglichkeit der restlichen Maschine zu verbessern.“ Und so funktioniert das Ganze: Dank einer von Sigmatek geschaffenen Dynamic Link Library (DLL) kann eine nicht sichere Applikation in der Maschinensteuerung oder einem Edge-Gerät über eine gesicherte Verbindung eine neue Parameterliste übergeben. Um die nötige Sicherheit zu gewährleisten, ist für den Datenaustausch eine manuelle Quittierung durch das Personal an der Maschine erforderlich.

Mit Sicherheit mehr Flexibilität

Die Möglichkeit zur dynamischen Änderung der Konfiguration einer Safety-Applikation ergänzt die bereits seit einiger Zeit verfügbare Hot-Swap-Fähigkeit. Diese gestattet es, einzelne Maschinenmodule im laufenden Betrieb an der Safety-Applikation an- oder abzumelden. So lassen sich Maschinenteile mit eigener Safety-CPU flexibel hinzufügen, entfernen oder umgruppieren.

Auch in diesem Fall ist für das Anmelden und Entfernen von Maschinenteilen eine aktive Handlung des Benutzers erforderlich, um einen geordneten, sicheren Betrieb zu gewährleisten. Wird eine Einheit ohne vorherige Abmeldung von der zentralen Safety-Steuerung getrennt, löst dies nach Ablauf der konfigurierbaren Watchdog-Zeit bei allen verbundenen Maschinenmodulen einen Not-Halt aus.

Neue Funktionen für S-DIAS Safety

Die Anzahl zu überwachender Sensoren wächst in der Automatisierung sehr stark, besonders natürlich auch im sicherheitsrelevanten Bereich. Deshalb entwickelte Sigmatek mit der SCP 211 eine noch leistungsstärkere Safety-CPU. Softwareseitig verfügt die Safety-CPU über zahlreiche neue Funktionen, die das Erstellen und Handling von Sicherheitsanwendungen vereinfachen. Dazu gehören neben dem Nachladen von Parameterlisten auch das Anlegen von Merker-Variablen und Konstanten in Listenform sowie von Arrays. Diese können zum Beispiel für das Hinterlegen von Kennlinien, oder auch für ein dynamisches Input-Mapping über die Parameterliste genutzt werden.

Gemeinsam mit neuen Safety-Funktionsblöcken zur Konvertierung von Datentypen, für die Interpolation und die Array-Bearbeitung erleichtern diese das Realisieren einer großen Variantenvielfalt mit nur einer Safety-Applikation. Durch die vollständige Parametrierbarkeit genügt es, für alle Ausstattungsvarianten einer Maschine oder Anlage mit zahlreichen Optionen nur eine einzige Safety-Applikation zu erstellen. Durch Automatisierung der Testabläufe über Testprogramme, die in der Ablauf- Steuerung laufen, reduziert das den Entwicklungsaufwand für variantenreiche Maschinen.

%20SIGMATEK.jpg)

SIGMATEK_blau_vonRechts.jpg)