Der Betrieb von Altmaschinen ist häufig mit praktischen Schwierigkeiten verbunden: Zuverlässigkeit und Produktivität nehmen mit den Jahren ab, während Betriebskosten und Stillstandszeiten für die Ersatzteilbeschaffung steigen. Hohe Leckage und hoher Energieverbrauch schlagen sich zudem negativ auf Nachhaltigkeitsaspekte eines Unternehmens nieder, von der fehlenden Rechtskonformität einmal ganz abgesehen.

Eine Neuanschaffung ist dennoch oft nicht notwendig. Da sich die Mechanik – die meist einen Großteil der Kosten ausmacht – vieler Maschinen über die Jahre und Jahrzehnte hinweg nur wenig verändert, bietet sich oftmals eine Alternative zur teuren Neuanschaffung an: ein Retrofit, bei dem die Maschine unter Beibehaltung der Mechanik auf den aktuellen Technologiestand gebracht wird. Im Vergleich zu einer Neuanschaffung lassen sich damit Kosten von über 90 Prozent einsparen. Zudem lässt sich die Dokumentation einer unzureichenden CE-konformen Maschine so aktualisieren, dass diese wieder rechtskonform betrieben werden kann.

Vorteile eines Retrofits

Die Zuverlässigkeit verbessern oder wiederherstellen, ist einer der wichtigsten Gründe für einen Retrofit. Insbesondere die Steuerungselektrik ist meist nach 10 bis 20 Jahren verbraucht und Ersatzteile gibt es nicht mehr. Mittels eines steuerungstechnischen Umbaus lässt sich eine Maschine unter Beibehalten der Funktionalität auf den heutigen Technikstandard aktualisieren. Da eine moderne Steuerungstechnik weniger Platz im Schaltschrank benötigt, bestehen hier in der Regel keine räumlichen Beschränkungen.

Dabei muss betont werden, dass beim Umbau keine neuen Funktionen eingeführt werden. Dennoch lassen sich funktionale Verbesserungen erzielen, die sich in verbesserten Arbeitsabläufen widerspiegeln: Durch den Ersatz von Relais mit Halbleiter oder den Einsatz moderner Sensoren lassen sich zum Beispiel schnellere Schaltzeiten realisieren, die wiederum die erforderlichen Sicherheitsabstände verringern können. Es ist möglich, neue Funktionen zu ergänzen, sie müssen aber gesondert bewertet werden, da mit Änderungen der Funktionalität auch immer das CE beziehungsweise die EU-Konformität zu hinterfragen ist.

Wird eine höhere Produktivität angestrebt, etwa durch eine erhöhte Motorenleistung oder höhere Geschwindigkeiten, wird das Retrofit schwieriger. In diesem Fall können mechanische Neubewertungen notwendig werden, welche normalerweise mangels technischer Unterlagen nicht leistbar sind.

Möglich ist allerdings, Betriebskosten mithilfe von modernen Antrieben und damit eingesparter Energie zu reduzieren. Dabei verbessert sich, dank Sanftanlauf und gesteuerter Bremsrampen, auch das Arbeitsumfeld durch geringere Lärmbelastung. Wird bei Fluidik zusätzlich die Leckage reduziert, mindert dies ebenfalls die Betriebskosten und erhöht zudem die Sauberkeit.

Darüber hinaus können bei einem Retrofit moderne Kommunikationstechnik und aktuelle Benutzerschnittstellen (HMI) integriert werden. Dadurch ist eine Einbindung der Maschine in Leitsysteme möglich und das Bedienkonzept modernisierbar. Selbst die Fernwartung mit VPN-Schnittstelle, die einen sicheren Zugriff aus der Ferne gestattet, ist im Rahmen des Umbaus möglich.

Rechtssicherheit betrachtet

Neben der technischen Modernisierung besteht der zweite Hauptnutzen in der Rechtssicherheit. Die mit dem Retrofit einhergehende Dokumentation sorgt dafür, dass der sichere Betrieb nicht nur in der Praxis gegeben, sondern auch rechtssicher dokumentiert ist. Was insbesondere für das Management von Vorteil ist.

Die wohl häufigste Frage im Zusammenhang mit Retrofit lautet: „Kann jede Maschine auf einen aktuellen Stand gebracht werden?“ Hintergedanken sind dabei meist das Wissen um Alter, fehlendes CE oder mangelnde Dokumentation. Diese Frage ist nicht pauschal mit „Ja“ zu beantworten. Einen guten Anhaltspunkt liefert aber die Frage, ob die Maschine so wie sie vor dem Umbau vorliegt, rechtskonform ist. Eine Maschine bei der dies der Fall ist, hat gute Chancen auf einen problemlosen Umbau. Trifft dies nicht zu oder ist dies fragwürdig, so kann mitunter auf einen früheren Maschinenzustand zurückgegriffen werden, welcher dann als Ausgangspunkt für den Umbau dient. Im Extremfall ist dies der Auslieferungszustand der Maschine. Eine individuelle Betrachtung der Maschine ist also stets erforderlich, da pauschale Aussagen kaum möglich sind.

Retrofit in der Praxis

Der erste und häufig schwierigste Teil des Umbaus ist die Bewertung des aktuellen Zustands der Maschine. Entspricht dieser den gesetzlichen Anforderungen, so steht dem weiteren Vorgehen nichts im Wege. Ist dies aber, wie meist, nicht der Fall, so muss erst ein rechtskonformer Zustand erreicht werden. Gründe für derartige Probleme sind vielfältig und können neben undokumentierten Änderungen und sicherheitstechnischen Mängeln auch das Fehlen der Betriebsanleitung oder der Gefährdungsbeurteilung sein. Trifft dies zu, ist viel Fingerspitzengefühl und oft auch Recherche erforderlich, um einen rechtskonformen Bezugszustand für den Umbau zu definieren. Ist dieser gefunden, so steht dem zweiten Schritt, dem tatsächlichen Umbau, nichts im Wege. Hierbei werden die gewünschten Arbeitspakete, wie Steuerungstechnik, Sicherheitstechnik, Visualisierung, Hydraulik, Pneumatik oder elektrische Antriebstechnik geplant und durchgeführt. Durch eine geeignete Dokumentation ist der Umbau rechtskonform.

Ob die Maschine nach dem Umbau eine CE-Kennzeichnung erhält, ist in erster Linie vom Alter der Maschine abhängig. Maschinen, die vor der Maschinenrichtlinie 89/392/EEC in Verkehr gebracht wurden, benötigen, solange sie den aktuellen Anforderungen entsprechen, kein CE. Dabei ist diese Richtlinie seit dem 29.06.1989 anwendbar und seit dem 01.01.1995 in der Anwendung verbindlich, wenn auch inzwischen durch deren Nachfolger 2006/42/EC abgelöst. Neuere Maschinen sollten ein CE haben, welches im Rahmen des Umbaus normalerweise unangetastet bleibt. In beiden Fällen werden die Veränderungen dokumentiert und im günstigen Fall wird festgestellt, dass die Veränderungen keinen sicherheitstechnischen Einfluss auf die Maschine haben.

Praxisbeispiel Hydraulikpresse

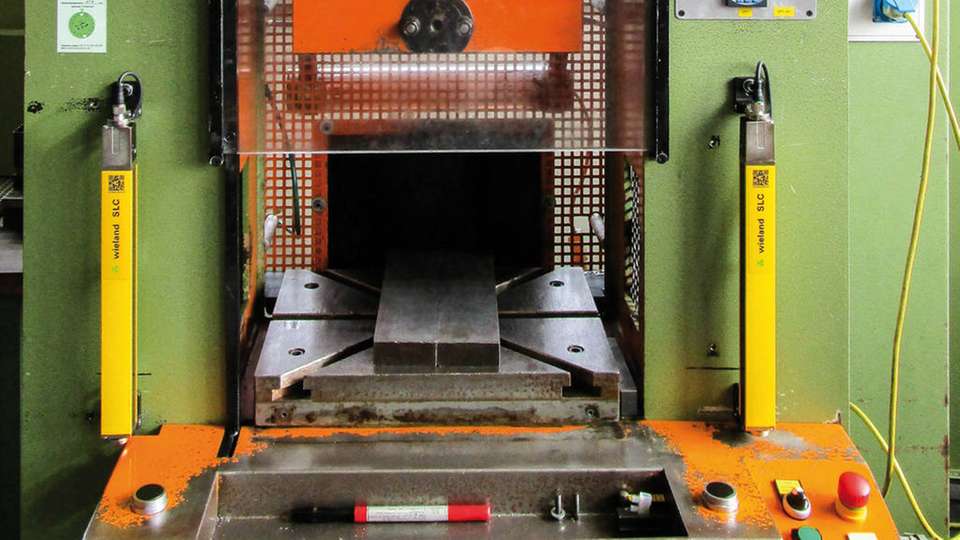

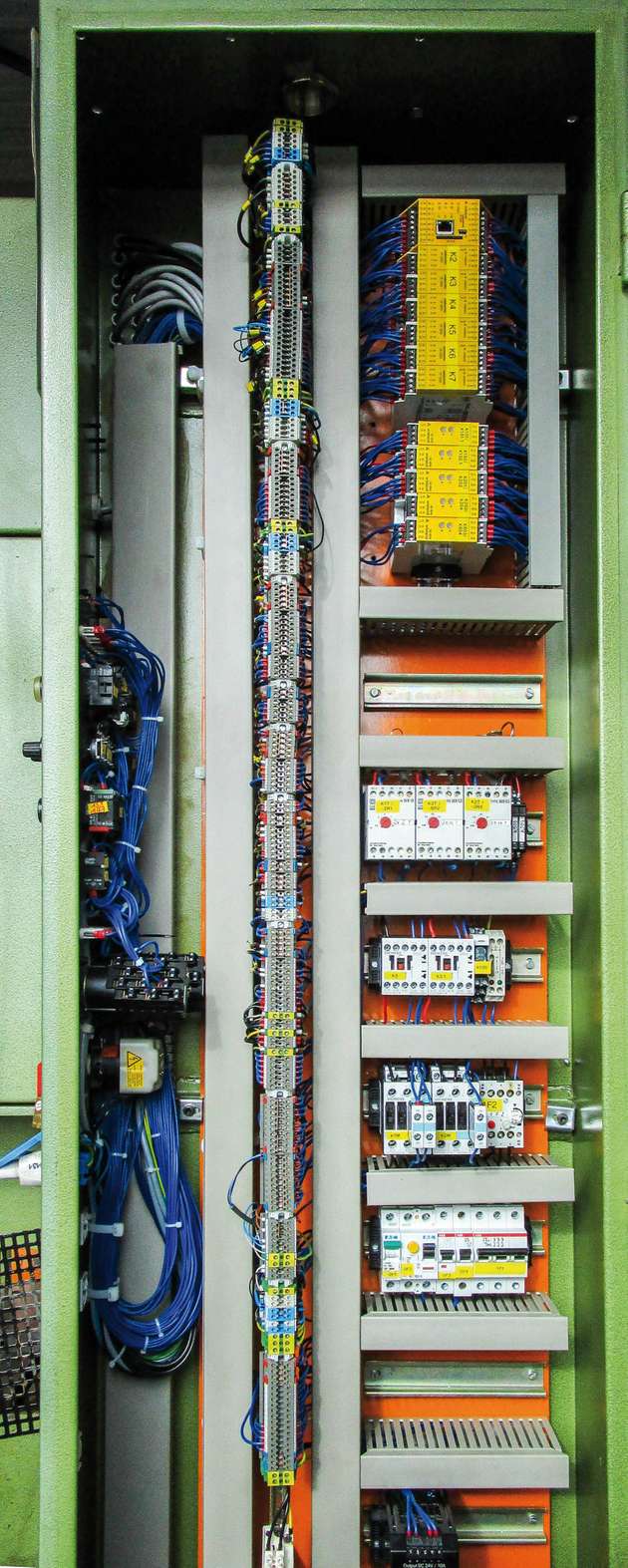

Als Beispiel für die Kosten und den Zeitaufwand wird der Retrofit einer etwa 30 Jahre alten Hydraulikpresse beschrieben. Im Rahmen des Retrofit wurden in zehn Arbeitstagen die komplette Elektrik und Sicherheitstechnik ausgetauscht. Dabei wurde die traditionelle Schütztechnologie durch die Sicherheitskleinsteuerung Samos Pro Compact von Wieland Electric ersetzt. Diese übernimmt sowohl die Steuerung der Sicherheitstechnik, als auch die Steuerung des Produktivprozesses, was eine zweite Steuerung einspart. Sicherheitstechnisch wurde das Sicherheitslichtgitter durch ein Sensor Pro SLC von Wieland Electric ersetzt, welches in schlankerer Bauform zusätzlichen Platz für den Bediener schafft. Bei der Hydraulik war nur eine umfangreiche Wartung zum Beheben von Leckage und kleineren Mängeln erforderlich. Ventile und Zylinder konnten unverändert übernommen werden.

Zusätzlich wurde eine Fernwartungsoption eingebaut, die einen Remotezugriff auf die Presse ermöglicht. Eine Presse mit vergleichbaren technischen Daten hat einen Wiederbeschaffungspreis von etwa 100.000 Euro. In Anbetracht der Kosten des Retrofit von weniger als 10 Prozent des Neupreises und der verhältnismäßig kurzen Umbauzeit lohnt sich ein Umbau in jedem Fall.

.jpg)

.jpg)