Mit der Vegabar Serie 80, die konsequent nach SIL entwickelt wurde, hat Vega das Druckportfolio auf den neuesten Stand der Technik gebracht und die Auswahl des richtigen Messgeräts vereinfacht. Der Allrounder Vegabar 82 mit keramischer Messzelle löst 80 Prozent aller Anwendungen. Bei hohen Drücken beweist der Vegabar 83 mit metallischer Messzelle, was er kann. Der Vegabar 81 mit klassischem Druckmittler kommt immer dann zum Einsatz, wenn hohe Temperaturbeständigkeit und eine hohe chemische Beständigkeit gefragt sind.

Für hochpräzise Messergebnisse sorgen zwei Eigenentwicklungen aus dem Hause Vega: die metallische Messzelle Metec als weltweit erste metallische Messzelle mit selbstkompensierendem Temperaturverhalten und die keramisch-kapazitive Certec-Messzelle. Nur wenige Anbieter haben keramisch-kapazitive Zellen im Portfolio und noch weniger Anbieter besitzen das Know-how, diese selbst zu produzieren. Von der keramisch-kapazitiven Certec-Messzelle sind heute rund eine Million auf der ganzen Welt im Einsatz. Bei einem Großteil der Anwendungen lassen sich prinzipiell beide Technologien einsetzen. Doch Vega ist fest davon überzeugt, dass die Keramik in vielen Fällen die bessere, weil robustere und langlebigere Technologie ist.

Nie wieder Temperaturschocks

Nach starken Temperatursprüngen kann es bei keramischen Messzellen minutenlang dauern, bis der Sensor wieder zuverlässige Messwerte liefert. Oftmals wussten die Anwender überhaupt nicht, dass der Sensor einen Temperaturschock hat und dadurch falsche Werte überträgt. Bei den keramischen Messzellen von Vega können die Kunden heute absolut sicher sein, dass diese den richtigen Messwert liefern, weil nun selbst sehr schnelle Temperaturänderungen der Druckmessung nichts mehr anhaben können.

Das Geheimnis hinter der Temperaturschockkompensation: Ein Temperatursensor mit exponierter Position in der Glasnaht hinter der Keramikmembran kann minimale Temperaturänderungen detektieren. Ein zweiter, zusätzlicher Temperatursensor befindet sich auf der Rückseite der Certec-Messzelle. Über einen speziellen Algorithmus lässt sich der Temperaturschock vollständig kompensieren. Der Sensor direkt am Prozess ermöglicht eine Temperaturmessung von hoher Güte mit einer Genauigkeit von ±2 K. Dadurch können Anwender oftmals auf einen separaten Temperatursensor verzichten.

Second Line of Defense

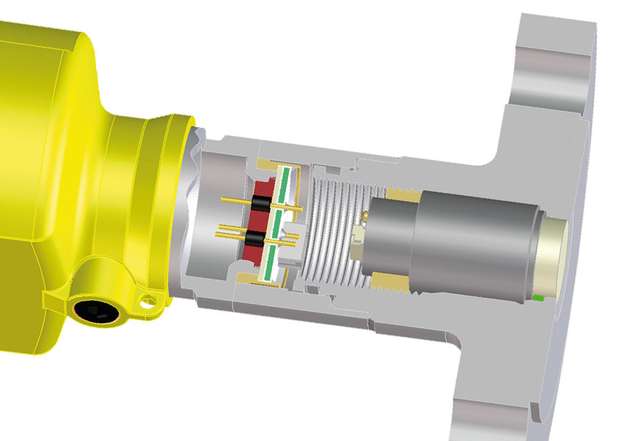

In einigen chemischen Prozessen kommen extrem toxische Stoffe zum Einsatz. Die Funktionssicherheit muss hier besondere Bedingungen erfüllen. Ein redundantes Dichtungskonzept und die Auswahl hochbeständiger Werkstoffe geben den Anwendern die notwendige Sicherheit. Würde das hochgiftige Medium durch die Messzellendichtung in den Anschlussraum gelangen, wären Mensch und Umwelt gefährdet. Die sogenannte „Second Line of Defense“ trennt Messzelle und Elektronikraum zusätzlich durch eine gasdichte Glasdurchführung. So ist bei der Messung von Prozessen mit stark toxischen Medien erhöhte Sicherheit sichergestellt. Sowohl der Vegabar 82 als auch der Vegabar 83 sind optional mit dieser Sicherheitsfunktion erhältlich. Die beiden vollverschweißten Sensormodule mit „Second Line of Defense“ können in Kombination mit der klimakompensierten Elektronik auch für Relativdruckmessungen eingesetzt werden.

Elektronischer Differenzdruck

Ein innovatives Software- und Hardwarekonzept erlaubt es, alle Geräte der Vegabar Serie 80 zu einem elektronischen Differenzdrucksystem zu kombinieren. Dazu muss der Kunde zum Beispiel nur sein Standardgerät Vegabar 82 mit einem zweiten Sensor in der Elektronikausführung Slave kombinieren. Die Vorteile: einfache Auswahl, identische Bedienung und vereinfachte Lagerhaltung. Zudem gibt es beim elektronischen Differenzdruck keine ölgefüllten Kapillarleitungen, die isoliert werden müssen, um Umgebungseinflüsse wie Temperaturschwankungen oder starke Vibrationen auszuschließen.