Ein Forschungsteam vom Institut für Materialwissenschaft der Christian-Albrechts-Universität zu Kiel (CAU) will in Zusammenarbeit mit der Firma Rena Technologies Anoden aus 100 Prozent Silizium sowie ein Konzept für ihre industrielle Herstellung entwickeln.

Durch gezieltes Strukturieren ihrer Oberfläche auf Mikroebene kann das Team das Speicherpotenzial von Silizium komplett ausschöpfen. Damit bieten sie einen völlig neuen Ansatz für aufladbare Batterien sowie für die Energiespeicherung von morgen. Herstellung und Einsatzmöglichkeiten von Siliziumanoden stellen haben die Partner auf der Hannover Messe vorgestellt.

10 Mal mehr Energie

Silizium zählt schon lange zu den Hoffnungsträgern für die Elektromobilität, sagt Materialwissenschaftlerin Sandra Hansen. „Theoretisch ist Silizium das beste Material für Anoden in Akkus. Es kann bis zu zehnmal mehr Energie speichern als Graphit-Anoden in herkömmlichen Lithium-Ionen-Batterien.“ Elektroautos könnten damit längere Strecken fahren, Handyakkus länger halten und das Aufladen deutlich schneller funktionieren. Ein weiterer Vorteil des Halbmetalls ist seine unbegrenzte Verfügbarkeit, immerhin besteht herkömmlicher Sand fast ausschließlich aus Siliziumoxid. „Silizium ist nach Sauerstoff das zweithäufigste Element der Erde und damit eine nahezu unbegrenzte, kostengünstige Ressource“, so Hansen weiter.

Doch bisher war die Lebensdauer von Siliziumanoden zu gering, um sie in Akkus einzusetzen. Grund ist die hohe Empfindlichkeit des Materials. Beim Aufladen bewegen sich Lithium-Ionen zwischen Anode und Kathode hin und her. Silizium, als das Material mit der höchsten Energiedichte, nimmt besonders viele Lithium-Ionen auf. Dadurch dehnt es sich um 400 Prozent aus und würde auf Dauer zerbrechen.

Die vollen 100 Prozent

Am Kieler Institut für Materialwissenschaft wird seit fast 30 Jahren an Silizium geforscht. Die bisherigen Erkenntnisse sollen – kombiniert mit den Silizium-Erfahrungen von Rena Technologies aus der Solartechnik – dazu beitragen, Anoden aus 100 Prozent Silizium für Akkus herzustellen. So ließe sich ihr Speicherpotenzial maximal ausschöpfen. Anoden in herkömmlichen, aufladbaren Batterien bestehen bisher gerade einmal aus etwa 10 bis 15 Prozent Silizium. Im vergangenen Jahr startete dazu das gemeinsame Forschungsprojekt „Entwicklung und Charakterisierung von großflächigen, porösen Si-Film-Anoden für Lithium-Schwefel-Silizium-Energiespeichern“ (PorSSi), das vom Bundesministerium für Bildung und Forschung (BMBF) mit insgesamt einer Million Euro gefördert wird. Ziel des Projektes ist es, eine leistungsfähige Siliziumbatterie sowie ein Konzept zu ihrer kostengünstigen, industriellen Herstellung.

Schwefel in der Kathode

Um eine sinnvolle Reichweite für Elektroautos zu erreichen, benötigen Akkus eine hohe Lebensdauer und stabile Ladezyklen. „Um die Zyklenfestigkeit von Siliziumbatterien zu erhöhen, müssen wir genau verstehen, was passiert, wenn sie sich beim Laden ausdehnen“, sagt Hansen. In ihrer Doktorarbeit fand sie heraus, dass sich Silizium weitaus flexibler verhält, wenn es in Form eines dünnen Drahtes hergestellt wird und somit der hohen Volumenausdehnung besser standhalten kann. Diese Erkenntnisse werden nun auf poröses Silizium übertragen – sein freies Volumen lässt mehr Raum zum Ausdehnen. Damit dabei die Kontakte zur Elektrode nicht abreißen, hat Hansen eine Möglichkeit mitentwickelt und patentiert, beides stabil zu verbinden. Den Gegenpart zur Anode, die Kathode, will das Team aus Schwefel herstellen. „Eine Schwefelkathode bietet die maximal mögliche Speicherkapazität. Wir kombinieren in diesem Projekt also zwei Materialien, die eine wirklich hohe Leistungsfähigkeit der Batterie versprechen“, sagt Hansen.

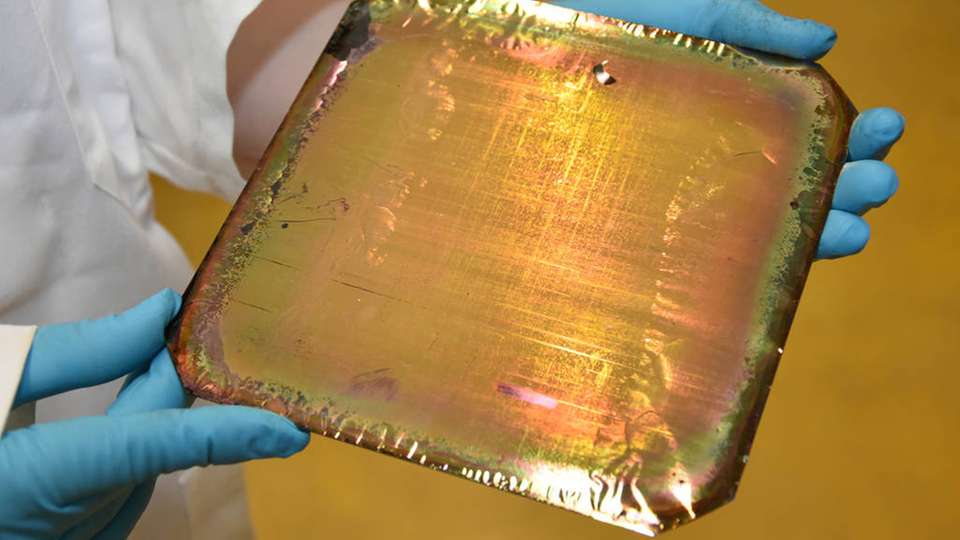

Mit einer speziellen Qualitätskontrolle während der Herstellung will Hansen die Lebensdauer von Siliziumanoden weiter verbessern: Gefertigt werden sie aus einem sogenannten Wafer. Per lithografischem Ätzverfahren wird die Oberfläche dieser flachen Scheibe auf Nanoebene strukturiert, um ihr bestimmte Eigenschaften zu geben. Mit einer weiterentwickelten Methode aus der Solartechnik unterzieht Hansen die Oberfläche anschließend einer optischen Prüfung über einen zeitlichen Verlauf. So lässt sich feststellen, an welchem Punkt im Herstellungsprozess ungleichmäßige Stellen in der Oberfläche entstanden sind, die die Leistung der Anode verringern.

„Noch dauert dieser Prozess recht lange und ist sehr teuer. Wenn wir es schaffen, ihn von einer Siliziumscheibe auf eine poröse Folie zu übertragen, könnte man sie in nur wenigen Minuten ätzen“, sagt Hansen. Durch die Zusammenarbeit mit der Firma Rena fließen die Forschungserkenntnisse direkt in die Entwicklung von neuen Ätzungsanlagen. Ein Prototyp wird im Laufe des Projektes mit dreijähriger Laufzeit gefertigt und an der Technischen Fakultät in Kiel aufgebaut.