Siemens Rastatt, Teil von Siemens, entwickelt, produziert und vertreibt in Rastatt Produkte und Systeme für die Heizungs-, Lüftungs- und Klimatechnik (HLK). Die Produkte werden in einer Vielzahl von Anwendungen eingesetzt, darunter Gebläsebrenner, Kessel, alternative Heizsysteme und Industrieanlagen. Das Unternehmen bietet komplette Systemlösungen sowie Steuerungen, Stellantriebe, Ventile, automatische Brennersteuerungen für Öl- und Gasbrenner und zugehörige Prüfgeräte. Die Komponenten finden sich in Heizkesseln für Privathaushalte ebenso wie in größeren Anlagen wie auf Flughäfen. Sie werden auch in der Industrie eingesetzt, zum Beispiel in Trocknungs- und Lackieranlagen großer Automobilhersteller.

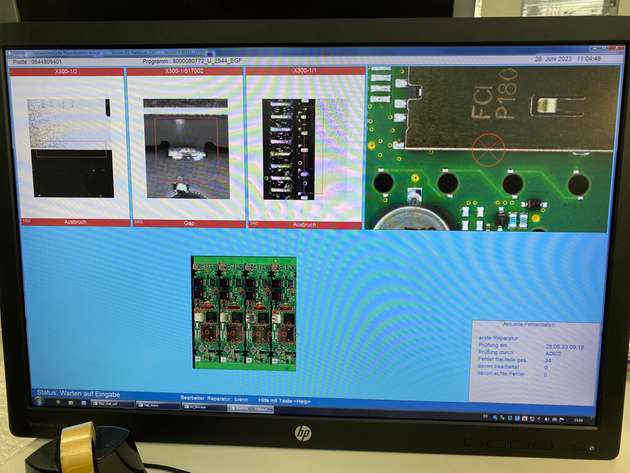

Das Unternehmen verfügt über vier Produktionslinien. Diese sind jeweils ausgestattet mit einer automatisierten optischen Inspektionsmaschine (Automated Optical Inspection, AOI) für die Überprüfung der Leiterplattenbaugruppen (PCBA) der Produkte. Die First Pass Yield, FPY, (Erstausbeute) betrug nur 60 Prozent und von den restlichen 40 Prozent waren 97,5 Prozent Pseudofehler. „Wenn die AOI einen potenziellen Fehler erkennt, muss ein Bediener die Leiterplatte manuell überprüfen“, so Tobias Morlock, Leiter Prozess und Technologie (Fertigung) bei Siemens Rastatt. „Es erfordert Zeit, führt aber auch zu dem, was in der Branche als „Alarmmüdigkeit“ bekannt ist. Letztendlich wird der Bediener unbeabsichtigt mehr Fehler machen und tendenziell eher eine fehlerhafte Leiterplatte freigeben, die erst später im Produktionsprozess entdeckt wird. Dies führte zu höheren Kosten und Verlusten.“

„Normalerweise würden wir unsere AOI-Experten bitten, die Maschineneinstellungen zu optimieren, um die Anzahl falscher Ergebnisse zu reduzieren. Der Anbieter der AOI-Maschine bot eine Teillösung an, die zur manuellen Optimierung des Prozesses beigetragen hat. Wir nutzten diese Lösung, aber sie bot nur begrenzt Unterstützung. Als wir auf die neue Softwarelösung von Siemens Digital Industries aufmerksam wurden, haben wir sie ausprobiert und waren froh, bessere Ergebnisse zu sehen.“

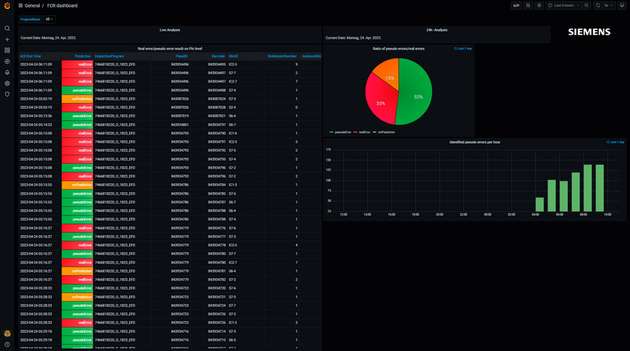

Siemens Rastatt entschied sich für die Opcenter Intelligence AOI FCR-Software (False Call Reduction), die dazu beitrug, die anfängliche FPY ohne zusätzlichen Aufwand der AOI-Experten um 42 Prozent zu verbessern. Opcenter Intelligence ist Teil der Siemens Xcelerator-Geschäftsplattform für Software, Hardware und Services. Mit Siemens Xcelerator können Kunden ihre digitale Transformation nach Bedarf beschleunigen.

Siemens Rastatt analysierte mehrere KI-Lösungen. Die meisten Lösungen verlangten zusätzlichen Aufwand für die Integration und Entwicklung von Schnittstellen für Maschinen und die Implementierung von Hardware und so weiter. „Der große Vorteil beim Einsatz von Opcenter Intelligence AOI FCR war, dass wir ein Komplettpaket von einem verantwortungsvollen Partner erhalten haben, der eigenständig arbeitet und eine fertige Lösung bereitstellt“, sagt Morlock. „Opcenter Intelligence passt perfekt zu unseren Bedürfnissen. Wir sind immer auf der Suche nach innovativen technischen Lösungen und der Einsatz von Opcenter Intelligence AOI FCR sorgte mit reduziertem Aufwand für eine deutliche Verbesserung, von der auch die Kunden profitierten.“ Morlock weiter: „Einer der großen Vorteile von Opcenter Intelligence AOI FCR ist, dass es sich um eine SaaS-Lösung handelt, die den Aufwand auf unserer Seite deutlich reduziert und für die Integration in unsere AOI-Maschinen bereit war. Von den ersten Gesprächen bis zum Start der Inbetriebnahme dauerte es nicht einmal zwölf Wochen."

Mit Opcenter Intelligence AOI FCR wird aus einer Vielzahl von AOI-Messdaten und Bediener-klassifizierten Daten ein KI-Modell generiert. Bedenken hinsichtlich Ausreißern oder Ausrutschern werden in der Bewertungsphase angesprochen. Die Modelle werden dann validiert, um nachzuweisen, dass sie die gleiche oder eine bessere Genauigkeit als die Ausgangsdaten haben. Das KI-Modell wird in der Fertigung auf Siemens Industrial Edge-Geräten eingesetzt und empfängt Messdaten in Echtzeit von der AOI. Die Industrial Edge-Plattform bietet dezentrale und lokale Datenerfassungs-, Analyse- und Übertragungsfunktionen. Darüber hinaus sorgt sie dafür, dass der Benutzer jede Software schnell und zuverlässig in der Fertigung einsetzen kann. Durch die Bereitstellung von Edge-Funktionen für Geräte- und Anwendungs-Lebenszyklusmanagement (ALM) werden Komplexität und IT reduziert. Durch Einsatz von industrietauglicher Hardware bietet das Industrial Edge-Ökosystem auch eine sichere Datenverarbeitung in der Produktion.

Für die Nutzung von Opcenter Intelligence benötigen die Experten der Kundendomain keine Kenntnisse von Industrial Edge, da dies vom KI-Lebenszyklus abgedeckt ist. Die KI verarbeitet Messdaten und gibt eine Entscheidung aus: Hat die Leiterplatte beispielsweise einen Pseudofehler oder einen echten Fehler? Das Ergebnis steht bereit, bevor der Bediener die Leitplatte überprüfen muss – dies spart Zeit und Mühe. Die KI ist durchweg genauer als der Bediener und bei der Entscheidung, ob ein echter Fehler oder ein Pseudofehler vorliegt, werden weniger Fehler gemacht.

Opcenter Intelligence AOI FCR ist in die vier Produktionslinien integriert. Das KI-Ergebnis wird nahtlos in die Prüfstation eingebunden, ohne das reguläre Benutzererlebnis des Bedieners zu stören.

Voller Support

Für die erfolgreiche Implementierung von Opcenter Intelligence AOI FCR durch Siemens Rastatt gab es einige Schlüssel zum Erfolg: KI-Fachkenntnisse oder Benutzerschulungen waren nicht erforderlich; die Implementierung war intuitiv und schnell. Die Lösung ist sofort einsatzfähig (OOTB) und die AOI-Experten stellen keine Veränderungen in der Benutzererfahrung fest. Entscheidend ist die nahtlose Integration in die Kundeninfrastruktur und die kontinuierliche Aktualisierung und Weiterentwicklung der Modelle durch Siemens. Machine Learning-Dienste werden für die kontinuierliche Optimierung der Verfügbarkeit und Performance von Modellen eingesetzt.

„Das Tolle an Opcenter Intelligence AOI FCR ist, dass man die gesamte Lösung aus einer Hand erhält“, so Morlock. „Das macht die Implementierung einfach und schnell. Siemens Digital Industries Software erledigt alles im Hintergrund. So können wir unsere Ressourcen auf wichtigere Aufgaben konzentrieren.“ Morlock ergänzt: „Aufgrund der intelligenten Lösung von Siemens Digital Industries Software lief die Implementierung sehr schnell ab. Wir erhielten ein komplettes SaaS-Paket mit fertigen und getesteten Schnittstellen für unsere AOI-Maschine. Dank des Fernzugriffs auf unsere Daten kann Siemens Digital Industries Software die KI ohne zusätzlichen Aufwand von uns im Hintergrund bearbeiten und optimieren.“

Siemens Rastatt plant, Opcenter Intelligence AOI FCR für die Analyse und Konfiguration der AOI-Parameter zu verwenden, um die AOI-Parameter zu ermitteln, die sich direkt auf die FPY an der Quelle auswirken. Zudem wollen sie die KI nutzen, um das Routing von guten Leiterplatten zu untersuchen. Darüber hinaus erwägt das Unternehmen den Einsatz als Teil der Fertigungsautomatisierung und für die Komponentenanalyse. „Opcenter Intelligence passt perfekt zu unseren Bedürfnissen. Wir sind immer auf der Suche nach innovativen technischen Lösungen und der Einsatz von Opcenter Intelligence AOI FCR sorgte mit reduziertem Aufwand für eine deutliche Verbesserung, von der auch die Kunden profitierten.“ Tobias Morlock, Leiter Prozess und Technologie (Fertigung), Siemens Rastatt.