Es ist allgemein bekannt: Lithium-Ionen-Batterien benötigen teure Rohstoffe und durchlaufen einen besonders komplexen Produktionsprozess mit leider sehr hohen Verschrottungsquoten. Wenn Hersteller ihre Aktivitäten erweitern und E-Fahrzeugen helfen sollen, ihren Platz im Zentrum des Verkehrssektors einzunehmen, brauchen sie jeden möglichen Vorteil. Sie müssen alle verfügbaren Ressourcen nutzen, die ihnen zur Verfügung stehen.

Ein Ansatz, der dazu beitragen kann, diesen Vorteil zu erzielen, ist die Digitalisierung – die Implementierung digitaler Technologien zur Erfassung und Verarbeitung der riesigen Datenmengen, die in der modernen Fertigung anfallen. Denn diese dienen der Gewinnung von Erkenntnissen, die dem Produktionsprozess spürbare Vorteile bringen.

Steigende Nachfrage decken

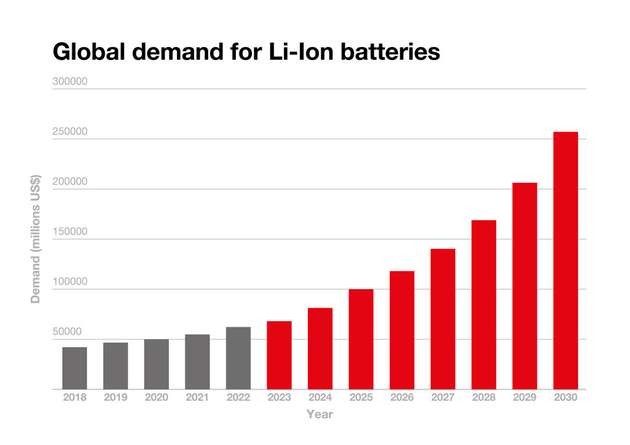

Man kann nur schätzen, wie dramatisch der Sektor der Lithium-Ionen-Batterien in den kommenden zehn Jahren wachsen wird. Die steigende Nachfrage aus dem Sektor der Elektrofahrzeuge hat bereits dazu beigetragen, dass der Weltmarkt von rund 40 Milliarden US-Dollar im Jahr 2018 auf mehr als 60 Milliarden US-Dollar im Jahr 2022 gewachsen ist. Und das ist noch lange nicht das Ende des Tunnels, denn der Wachstumstrend wird sich voraussichtlich noch beschleunigen. Prognosen zufolge wird der Markt bis zum Ende des Jahrzehnts mehr als eine Viertel Billion Dollar wert sein.

Das schiere Ausmaß dieser Expansion bringt jedoch einige Anforderungen mit sich. Nicht nur wird der Wettbewerb unglaublich stark zunehmen, sondern auch die für die Herstellung von Lithium-Ionen-Batterien verwendeten Rohstoffe werden bei steigender Nachfrage noch knapper und teurer werden. Lithium, Kobalt und Nickel müssen abgebaut und verarbeitet werden, bevor sie für die Herstellung verwendet werden können. Die IEA prognostiziert, dass der Gesamtbedarf an Mineralien, die für die Produktion von Elektrofahrzeugen benötigt werden, zwischen 2020 und 2040 um das 30-fache steigen wird.

Um die steigende Nachfrage nach E-Fahrzeugen befriedigen zu können, muss die Produktion so effizient wie möglich gestaltet werden. Ein Bottleneck in der Produktion ist die Umsetzung einer effektiven Qualitätskontrolle und die Reduzierung der hohen Ausschussraten

Obwohl mit wertvollen Materialien gearbeitet wird, sind die Ausschussraten extrem hoch. Etwa 10 Prozent der fertigen Produkte erfüllen die Mindestanforderungen nicht und enden als Schrott. In vielen Fällen kann diese Quote auf unglaubliche 30 Prozent ansteigen. Diese hohe Quote ist nicht nur unglaublich teuer und einer der Gründe, warum die Batterie in der Regel bis zu 60 Prozent der Gesamtkosten eines Elektrofahrzeugs ausmacht. Sie ist auch aus Nachhaltigkeitsgründen inakzeptabel.

Man muss aber fairerweise sagen, das diese Quoten nicht auf die Nachlässigkeit oder unverantwortliches Verhalten der Hersteller zurückzuführen sind. Vielmehr liegt es daran, dass der Herstellungsprozess selbst die Durchführung herkömmlicher Qualitätskontrollmaßnahmen extrem erschwert.

Darum ist die Herstellung von Lithium-Ionen-Batterien so komplex

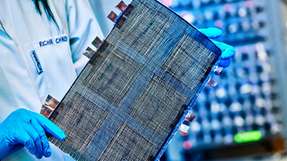

Die Herstellung von Lithium-Ionen-Batterien beginnt mit der Herstellung von Bändern (oder Folien) aus Metall - Kupfer für die Anode und Aluminium für die Kathode. Die Größe dieser Bänder kann je nach Design und Spezifikationen der hergestellten Batterien stark variieren, aber sie sind in der Regel mehrere hundert Meter lang – an größeren Produktionsstandorten oft über einen Kilometer – und zwischen einigen Zentimetern und über einem Meter breit.

Um sie in Batterien umzuwandeln, werden die Bänder mit einer dünnen Schicht aus aktiven Materialaufschlämmungen beschichtet. Für die Kathode werden in der Regel Materialien wie Lithiumkobaltoxid, Lithiumeisenphosphat oder andere Lithiummetalloxide verwendet, während die Anode mit Graphit oder Materialien auf Siliziumbasis beschichtet ist.

Unabhängig von den verwendeten Materialien hat die Dicke dieser Beschichtungen einen großen Einfluss auf die Energiekapazität und die Ionentransporteffizienz der fertigen Batterie. Dickere Beschichtungen können mehr aktives Material speichern, was die Gesamtenergiespeicherkapazität der Batterie erhöhen kann. Dieser Vorteil ist jedoch mit einem Nachteil verbunden. Zu dicke Beschichtungen können die Bewegung der Lithiumionen zwischen den Elektroden behindern, was die Lade- und Entladegeschwindigkeit der Batterie verringert.

Dieses Gleichgewicht zwischen der Dicke für eine erhöhte Energiespeicherung und der Notwendigkeit eines effizienten Ionentransports ist von entscheidender Bedeutung. Es wirkt sich direkt auf die Leistung der Batterie aus, insbesondere bei EV-Anwendungen, die eine schnelle Energielieferung erfordern. Wenn eine Beschichtung zu dick oder zu dünn ist, können große Abschnitte eines Bandes für die Verwendung in einem fertigen Produkt ungeeignet sein.

Obwohl die ideale Dicke je nach den genauen Anforderungen des Herstellers variiert, liegen die Kathodenbeschichtungen in der Regel im Bereich von 100 bis 200 m, während die Anodenbeschichtungen in der Regel etwas dünner sind, in der Regel etwa 70 bis 120 m. Dies entspricht in etwa der Dicke eines menschlichen Haares.

Es überrascht nicht, dass es eine unglaubliche Herausforderung ist, eine gleichbleibend dünne Folie auf einer Fläche von bis zu Hunderten von Quadratmetern zu erhalten. Dutzende von Faktoren können die Dicke des Endprodukts beeinflussen, von der Temperatur der Folie bis zur Luftfeuchtigkeit in der Anlage. Diese komplexen, sich ständig ändernden Daten zu erfassen, ist für herkömmliche Fertigungseinrichtungen fast unmöglich. Doch genau hier kann die richtige Implementierung digitaler Fertigungstechnologien Unternehmen zu Höchstleistungen verhelfen.

Von Rohdaten zu Ergebnissen

Moderne Fertigungsstraßen sind mit einer Vielzahl von Sensoren ausgestattet, die eine enorme Datenmenge erzeugen. Wenn diese Daten effektiv analysiert werden, können sie zu erheblichen Verbesserungen im Fertigungsprozess führen.

Eine häufige Anwendung ist die vorausschauende Wartung. Durch die Analyse von Datentrends lässt sich beispielsweise vorhersagen, wann eine Maschine gezielt gewartet werden muss, weil der Antrieb etwas mehr Strom als üblich zieht oder die Amplitude der Schwingungen zunimmt. Auf diese Weise können sich die Bediener mit dem Problem befassen, lange bevor es zu tatsächlichen Problemen führt. Das verhindert unerwartete Ausfallzeiten und steigert die Effizienz.

Unternehmen können das gleiche Prinzip nutzen, um den Zustand der Lithium-Ionen-Batterieherstellung zu verbessern. Nicht nur durch die Einführung einer vorausschauenden Wartung, sondern auch, indem sie herausfinden, welche Faktoren mit der Zellqualität korrelieren. Auf diese Weise kann ermittelt werden, welche Parameter kontrolliert werden können, um qualitativ hochwertige Zellen zu erhalten. Das erhöht den Wert funktionstüchtiger Batterien und verringert die Menge der zu verschrottenden Materialien.

Mitsubishi Electric hat dieses Wissen bereits auf reale Produktionslinien für Lithium-Ionen-Batterien angewendet – mit beeindruckenden Ergebnissen. Das Team konzentrierte sich auf das Problem der ungleichmäßigen Schichtdicke und sammelte Daten von 127 verschiedenen Parametern, um festzustellen, welche davon zusammenhängen könnten.

Die vier entscheidenden Faktoren

Mit Hilfe der KI-gesteuerten Lösung Melsoft MaiLab von Mitsubishi Electric fanden sie heraus, dass vier Faktoren stark mit den Schwankungen der Schichtdicke korrelieren: Spannung, Beschichtungsdruck, Übertemperatur und Abstand von der Beschichtungsöffnung.

Mit diesen wertvollen Informationen ausgestattet, entwickelte das Team eine Diagnoseregel zur Erkennung der Dicke. Anschließend kombinierten sie diese mit industrieller Automatisierungstechnik, wie zum Beispiel Spannungsreglern, um die Parameter sorgfältig zu überwachen und zu ändern, um sicherzustellen, dass ein möglichst großer Teil des Bandes den Qualitätsstandards entspricht.

Umsetzung einer digitalen Zukunft

Die Einführung von Werkzeugen, Technologien und Fachwissen, die für eine digitale Fertigungslinie erforderlich sind, ist nicht unbedingt ein komplexes Verfahren. Es handelt sich auch nicht um eine binäre „Alles-oder-Nichts“-Veränderung, die auf einen Schlag in einer gesamten Produktionslinie eingeführt werden muss. Es handelt sich um eine Veränderung, die vorsichtig angegangen werden muss. Eine erfolgreiche Umsetzung erfordert mehr als nur den Kauf der entsprechenden Ausrüstung. Sie muss aus zwei Blickwinkeln gleichzeitig angegangen werden - dem technischen und dem betrieblichen.

Auf der technischen Seite muss ein Hersteller Zugang zu den richtigen Werkzeugen haben. Das bedeutet, dass alle Maschinen und Sensoren über eine hervorragende Konnektivität verfügen und mit Hilfe fortschrittlicher industrieller Netzwerklösungen mit einer hochwertigen Datendrehscheibe verbunden sind. Lösungen wie das CC-Link IE TSN-Netzwerk und die MeliPc-Industriecomputer können eine hochgenaue Probenahme ermöglichen, die für die Arbeit mit so komplexen und veränderlichen Materialien wie Lithium-Ionen-Batterien unerlässlich ist.

Darüber hinaus ist es wichtig, in hervorragende Visualisierungs- und Korrelationswerkzeuge zu investieren, wie sie in MaiLab und der Iconics-Genesis64-Suite enthalten sind. Damit können Experten die in den Daten verborgenen Erkenntnisse freilegen und KI-gestützte Algorithmen können Massen von Informationen durchforsten und Korrelationen aufdecken, die ein Mensch niemals entdeckt hätte.

Mit einem digitalen Zwillingstool wie Melsoft Gemini von Mitsubishi Electric können Hersteller eine virtuelle Nachbildung des Prozesses erstellen und alle Änderungen testen. Es ist jedoch wichtig, einen digitalen Zwilling nicht zu kompliziert zu gestalten, insbesondere in den frühen Phasen der digitalen Reise eines Unternehmens. Es macht wenig Sinn, eine ganze Fabrik zu modellieren, wenn man sich nur für eine einzelne Maschine interessiert.

Auf betrieblicher Ebene beginnt die Digitalisierung bei der Herstellung von Lithium-Ionen-Batterien mit der Schaffung einer soliden betrieblichen Grundlage, die für die Nutzung des vollen Potenzials neuer Technologien unerlässlich ist. Anstelle einer umfassenden Umstellung sollten die Hersteller schrittweise vorgehen und Pilotprojekte für bestimmte Bereiche ihres Betriebs starten. Diese Projekte dienen als praktischer erster Schritt. Sie helfen den Teams, sich mit den neuen Werkzeugen und Prozessen in einem überschaubaren Rahmen vertraut zu machen, etwaige Probleme in kleinerem Rahmen zu lösen und die greifbaren Vorteile der Digitalisierung zu demonstrieren.

Pilotprojekte mit klaren, messbaren Zielen sind ein strategischer Weg, um schnelle Erfolge zu erzielen, die Zustimmung der Beteiligten zu gewinnen und den Weg für eine breitere Umsetzung zu ebnen. Dieser methodische Ansatz ermöglicht die reibungslose Integration digitaler Fertigungstechnologien, verringert die Risiken und steigert die Effizienz und Qualität des Fertigungsprozesses. Indem sie klein anfangen und auf der Grundlage von Erfolgen skalieren, können Hersteller einen effektiveren Übergang zur digitalen Fertigung sicherstellen und sich so für die sich entwickelnden Anforderungen des Batteriemarktes positionieren.

Herausforderungen in Chancen verwandeln

Die Lithium-Ionen-Batteriebranche steht vor unglaublichen Chancen, aber auch vor großen Herausforderungen. Angesichts der steigenden Nachfrage nach Elektrofahrzeugen erfordert die Ausweitung der Produktion nicht nur eine strategische Planung, sondern auch die Nutzung von Technologien und Daten, um diese komplexen Zusammenhänge effizient zu bewältigen.

Hier bietet die Digitalisierung einen klaren Weg nach vorn. Sie ermöglicht Echtzeit-Überwachung und -Analysen, verbessert die Entscheidungsfindung und die Produktqualität und reduziert gleichzeitig die Verschwendung. Der Übergang zu einer digitalisierten Fertigung erfordert Investitionen und ein Umdenken, verspricht aber greifbare Ergebnisse. Im Zuge der Entwicklung der Lithium-Ionen-Batterieindustrie ist die Digitalisierung nicht nur eine Option für diejenigen, die bei der nachhaltigen Energiewende führend sein wollen, sondern eine Notwendigkeit.

Während die Digitalisierung oft von einer Wolke aus Jargon und Geschäftssprache verdeckt wird - beispielsweise „Industrie 4.0“, „intelligente Fertigung“, „Internet der Dinge“ - ist die Realität einfach. Der Kern der Digitalisierung liegt in der Umwandlung des Analogen in das Digitale und der anschließenden Anwendung von technischem Wissen und Know-how, um verbesserte und optimierte Prozesse zu liefern.

Es muss nicht noch komplizierter sein als das.