Die Adelholzener Alpenquellen im bayerischen Chiemgau gehören zu den größten und bekanntesten Mineralbrunnen in Deutschland. Das gleichnamige Unternehmen füllt mit dem Quellwasser jährlich über 600 Millionen Flaschen der Marken Adelholzener und Active O2: Mineral- und Heilwasser, aber auch verschiedene Erfrischungsgetränke. Die Produkte des Mineralbrunnens sind in mehr als 20 Ländern erfolgreich im Markt vertreten.

Nachhaltigkeit wird bei Adelholzener schon immer gelebt. Schließlich gehört das Unternehmen zur Kongregation der Barmherzigen Schwestern, die seit 1907 im Besitz der Alpenquelle ist. Die Bewahrung der Schöpfung ist ein großes Anliegen der Ordensgemeinschaft und somit auch bei Adelholzener. Darum setzt das Unternehmen mit einem Anteil von rund 80 Prozent überwiegend auf Mehrwegflaschen.

PET-Mehrwegflaschen können bei Adelholzener bis zu 15-mal wieder befüllt werden. Alle ausgeschleusten Flaschen werden granuliert und fließen zu 100 Prozent in die Herstellung neuer Adelholzener-PET-Flaschen ein. Glas-Mehrwegflaschen werden sogar bis zu 40-mal wieder befüllt und anschließend ebenso recycelt.

Die IT-Umgebung der Sirupanlagen, mit denen am Siegsdorfer Standort die Schorlen, Limonaden, Säfte und isotonischen Produkte hergestellt werden, waren dabei zuletzt in die Jahre gekommen. Die Hardware als auch das Betriebssystem entsprach nicht mehr den aktuellen Anforderungen bezüglich Stabilität und Sicherheit.

Entsprechend konsequent hatten die Verantwortlichen im Unternehmen beschlossen, Hard- und Software komplett zu ersetzen. Auswahl und Implementierung der Hardwarekomponenten wurde hausintern erneuert. Mit der Migration der Software in Form eines neuen Prozessleitsystems wurde im Juni 2018 Proleit aus Herzogenaurach beauftragt.

Die erste Hürde des Projekts ...

... ergab sich dabei bereits vor der eigentlichen Implementierung. Aufgrund des Alters der Anlage war die Dokumentation teilweise unvollständig. In enger Zusammenarbeit wurde eine Programmbeschreibung auf Basis vorhandener Erfahrungen der Mitarbeiter von Adelholzener und Proleit erstellt.

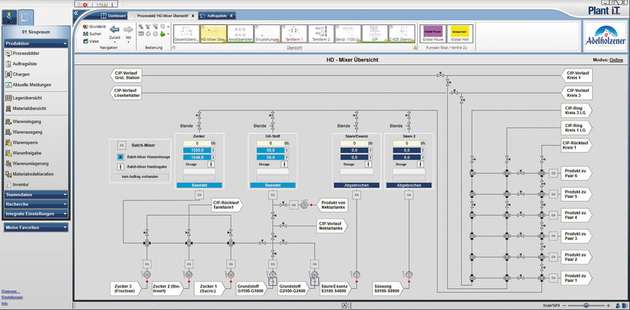

„Die besondere Herausforderung bestand also darin, dass wir die bestehenden Programme und Daten des alten Leitsystems auf Basis der von uns gesammelten Erfahrungswerte ablösen mussten“, erklärt Andreas Bürger, Projektleiter der Abteilung für Molkerei und Getränke bei Proleit. Weitere anspruchsvolle Aufgaben seien damit verbunden gewesen, dass das Leitsystem Plant Batch iT an das übergeordnete MES-System angekoppelt werden musste. Der Umfang für die Ablöse des alten Leitsystems war dabei recht groß.

Der Sirupraum umfasst unter anderem 21 Containerstellplätze, zwölf Lösebehälter und sechs Ansatzbehälterpärchen mit einem Volumen von 2.000 bis 3.000 l. Hinzu kommen noch 14 Sirup-Grundstofftanks und acht Zuckertanks, in denen die drei unterschiedlich eingesetzten Zuckerarten abgefüllt werden können. Insgesamt werden sieben Abfülllinien über diesen Sirup-Raum versorgt.

Die besondere Anforderung für ein Batch-System ist die Herstellung des Sirups für Schorlen und karbonisierte Getränke. Dabei wird der Sirup mittels Rezepturen vollautomatisiert ausgemischt. Rezepte und Produktionsaufträge werden im Vorfeld direkt aus dem Manufacturing Execution System (MES) übernommen.

Vorteile durch das neue Prozessleitsystem

Das deutlich erweiterte Spektrum an Einstellmöglichkeiten und die vielen Funktionen von Plant Batch iT optimieren nicht nur die Arbeit der Bediener, sondern auch den kompletten Produktionsprozess. Bürger: „Die Highlights unserer Lösung für Adelholzener sind die leichte Bedienbarkeit, die Scanner-Integration, das einfache Auftragsmanagement und natürlich unser Visu-Recorder.“

Aber auch die Restmengenverarbeitung sei für den Kunden ein wichtiges Thema. So komme es häufig vor, dass bei einem Produktionsauftrag mit mehreren Chargen eines Sirups die Menge eines bestimmten Grundstoffs irgendwann nicht mehr ausreicht. In diesen Situationen gelte es vor allem, das teuerste Stück Rohstoff im Rahmen einer Charge aufzubrauchen. Genau hier greift Plant Batch iT. „Unsere Software ist in der Lage, die jeweilige Charge automatisch auf diese Restmenge herunterzurechnen und somit einen möglichst effizienten Produktionsprozess zu gewährleisten“, betont Bürger.

Mehr Geschwindigkeit, mehr Effizienz und vor allem einen besseren Überblick über den Ablauf der Produktionsprozesse – dies leisten auch die erweiterten Visualisierungsmöglichkeiten, welche das neue Prozessleitsystem bietet. „Rezepturmanagement, die Aufführung der Stücklisten, die gesamte Materialwirtschaft inklusive der Verbuchung der verbrauchten Rohstoffe: Plant Batch iT sorgt bei der Überwachung und Steuerung der Abläufe insgesamt für eine deutlich verbesserte Transparenz“, stellt der Projektleiter bei Adelholzener, Herbert Schrobenhauser, fest.

Diese wirke sich auch dann noch aus, wenn der eigentliche Herstellungsprozess bereits abgeschlossen sei. So konnte im Rahmen der Chargenrückverfolgung konkret festgestellt werden, welche Rohware in welchem Produkt verarbeitet worden sei. Zuvor sei dies nur mit viel Personen- und Papiereinsatz möglich gewesen. „Damit sind wir schon jetzt sehr nah an dem Ziel der papierlosen Produktion.“ Und weiter: Die MES-Anbindung von Proleit ermögliche für die Produktionsaufträge und die dafür eingesetzten Rohwaren eine nahtlose, vertikale Integration.

Ein weiterer Vorteil für die Bediener ist die neue Visualisierung in direkter Verbindung mit der – ebenfalls neu eingerichteten – Aufnahmefunktion, dem VisuRecorder. Mit diesem Add-on lassen sich sämtliche Abläufe auf dem Bildschirm festhalten und, sofern erwünscht oder erforderlich, nachverfolgen. Auf diese Weise können fortan Fehler, die in Prozessabläufen auftreten, systematisch untersucht und Ursachen detektiert werden.

„Andererseits“, sagt Schrobenhauser, „lässt sich der Recorder auch hervorragend zu Schulungszwecken einsetzen. Auf diese Weise können wir beispielsweise neuen Mitarbeitern realistisch darstellen, wie bestimmte Prozesse ablaufen und wie sie gesteuert werden können.“

Pünktlicher Projektabschluss

Die Implementierung der neuen Software bei Adelholzener begann im Frühjahr 2019 und konnte von dem fünfköpfigen Proleit-Team Anfang April 2019 erfolgreich abgeschlossen werden. Bürger berichtet: „In unserer Branche sind wir es zwar gewohnt, dass die Produktion über 24 Stunden am Tag läuft und dass wir die Programme im laufenden Betrieb einrichten müssen: Aber hier waren die Umschlusszeiten schon extrem kurz.“

Um den Fahrplan einhalten zu können und den laufenden Betrieb so wenig wie möglich zu stören, wurden im Rahmen eines Factory-Acceptance-Tests (FAT) sämtliche Produktionsabläufe zusammen mit dem Kunden in Herzogenaurach simuliert. „Somit konnten wir sicherstellen, dass wir mit einer bestmöglich vorbereiteten Software die Inbetriebnahme beginnen und wie geplant erfolgreich abschließen konnten“, sagt Bürger.

.jpg)

.jpg)

.jpg)