ZF Friedrichshafen, einer der größten Automobilzulieferer weltweit, setzt schon länger auf das Thema Robotik, um bestimmte Arbeitsschritte und Prozesse zu automatisieren und dadurch effizienter zu machen. Doch damit der Einsatz von Robotern einen tatsächlichen Mehrwert generiert, waren Aspekte wie Flexibilität, Offenheit, Wiederverwendbar- beziehungsweise Übertragbarkeit und Unabhängigkeit zentrale Anforderungen an die Roboterapplikationen und Programmierung. Daher entschied sich ZF für eine Zusammenarbeit mit ArtiMinds Robotics und den Einsatz der Programmiersoftware ArtiMinds Robot Programming Suite (RPS), um ihre Anwendungen universell und herstellerunabhängig programmieren zu können.

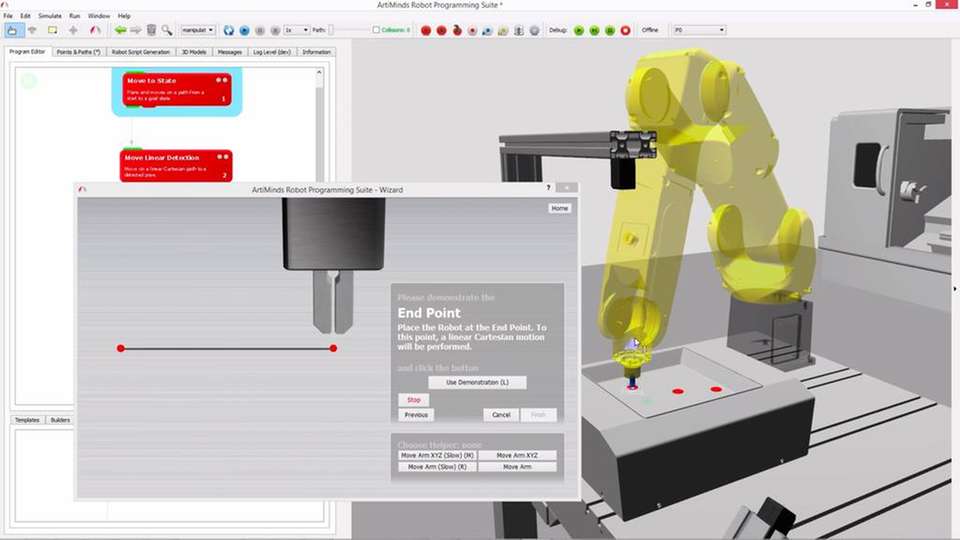

ArtiMinds RPS basiert auf dem Ansatz der No-Code-Programmierung, das heißt das Roboterprogramm wird via Drag-and-Drop von vordefinierten Templates zusammengestellt und die einzelnen Bausteine anschließend parametriert. Der Anwender generiert seine Ablaufsequenz ohne Programmieraufwand aus robusten, industriell getesteten Bewegungsabläufen wie (kraftgeregeltes) Suchen, Kontaktieren und Greifen. Der native Robotercode wird abschließend automatisch von der Software generiert.

So ist es nicht nur einfacher, Roboter zu programmieren, sondern Roboter können auch neue, komplexere Aufgaben übernehmen, die aufgrund der sensorbasierten Anforderungen bislang zum Beispiel noch manuell ausgeführt wurden. So kam Uwe Wachter, Leiter des Production Tech Center Robotics und Vision bei ZF, auf die Idee, die Materialprüfung von Werkstücken robotergestützt zu automatisieren.

Er berichtet: „Mithilfe eines mobilen Röntgengeräts werden Aufnahmen gemacht, um Materialfehler zu detektieren. Wie eine Art Handscanner muss dieses mobile Gerät bei konstanter Geschwindigkeit und in einem gleichbleibenden Anstellwinkel am Werkstück entlangführt werden." Verbunden mit dem Schutz vor Röntgenstrahlung, eine perfekte Aufgabe für einen Roboter. Die zahlreichen unterschiedlichen zu prüfenden Werkstücke stellten das Team jedoch vor große Herausforderungen.

„Heute sollen 300 Zahnräder geprüft werden. Morgen ist es eine Kolbenstange von der Losgröße 1. Der Roboter fungiert wie ein menschlicher Arm, aber kann die unterschiedlichen Geometrien viel exakter und flexibler abfahren. Für jede Prüfung, das heißt für jede Bewegungsabfolge, muss der Roboter aber umprogrammiert werden."

Für diese Anpassungen fehlten den Labormitarbeitern die erforderlichen Programmierkenntnisse. Wachter erklärt die Lösung: „Mit ArtiMinds RPS konnten wir den Kollegen im Labor fertige Programmbausteine zur Verfügung stellen. Mit Hilfe von Wizards können die Laboranten sehr einfach die Bewegungsabläufe des Roboters konfigurieren. Das geht schnell und dafür ist lediglich Grundwissen erforderlich."

Bei Bauteilen mit komplexen Geometrien nutzte ZF das CAD2Path Feature, mit dem Bewegungsbahnen automatisch auf Basis von CAD-Modellen des jeweiligen Prüfteils erstellt werden. Wachter fasst zusammen: „Die vereinfachte Konfiguration über die Robot Programming Suite hat diese Art der Anwendung im Laborumfeld überhaupt erst ermöglicht. So können auch Nicht-Fachleute Roboter programmieren, den Ablauf in der Simulation offline überprüfen und Änderungen eigenständig vornehmen."