Die CO2-Emissionen müssen für das Erreichen der Klimaziele dringend kontinuierlich gesenkt werden. Die Energiepreise steigen rapide an. Allein der durchschnittliche Strompreis für kleine bis mittlere Industriebetriebe ist im bisherigen Jahresmittel 2022 gegenüber 2021 um 50 Prozent beziehungsweise 9,98 ct/kWh gestiegen laut dem Bundesverband der Energie- und Wasserwirtschaft BDEW. Die Gaskrise und die Abkehr von fossiler Energie lassen die Preise weiter steigen. Selten ist die Zeit zum Handeln also so sehr gekommen wie jetzt.

Wenn man bedenkt, dass wie erwähnt rund 45 Prozent der gesamten weltweiten elektrischen Energie von Elektromotoren benötigt wird, zeigt sich schon an dieser Zahl das Potenzial für erhebliche Einsparungen. Allein in der Industrie sind derzeit mehr als 300 Millionen elektrische Antriebssysteme in Betrieb. Würden diese durch hocheffiziente Ausrüstung ersetzt, könnte der weltweite Stromverbrauch um etwa 10 Prozent reduziert werden. Eine weitere dramatische Zahl zeigt, wie wichtig Investitionen in energieeffiziente Antriebstechnik ist: Der Bedarf an Elektromotoren wird sich laut ABB bis 2040 verdoppeln. Eine höhere Energieeffizienz bei Motoren ist somit ein wichtiger Beitrag zur Reduzierung der CO2-Emissionen.

Erstaunliche Effizienzgewinne möglich

Elektromotoren mit einer höheren Effizienzklasse bieten die schnellste und einfachste Möglichkeit, den Strombedarf in Industrieanwendungen zu senken. Eine wichtige Entwicklung stellen hier die Synchronreluktanzmotoren der höchsten Ultra-Premium-Effizienzklasse IE5 dar. Durch ihre meist identische Baugröße zu den weltweit sehr zahlreich verbauten älteren Standard-Asynchronmotoren können Synchronreluktanzmotoren sehr einfach als Drop-in-Ersatz verwendet werden. Mechanische Modifikationen in der Applikation erübrigen sich damit. Beispielsweise besitzt ein IE5-Synchronreluktanzmotor von ABB mit 110 KW Leistung identische Abmessungen wie ein IE2-Asynchronmotor. Und um das Potenzial zu verdeutlichen: Im Vergleich zu noch immer verkauften IE2-Modellen lassen sich die Energieverluste um bis zu 50 Prozent reduzieren. Gegenüber den bereits besseren IE3-Motoren punkten IE5-Synchronreluktanzmotoren immer noch mit 40 Prozent geringeren Energieverlusten.

In Kombination mit einem Frequenzumrichter, der für den Betrieb der Synchronreluktanzmotoren notwendig ist, zeigt sich dann das volle Potenzial bei industriellen Anwendungen. Das überwiegende Einsatzgebiet für Industriemotoren sind mittelgroßen Motorapplikation mit Pumpen, Lüfter und Kompressoren. Durch Ergänzung eines Frequenzumrichters können Sie den Stromverbrauch in der Regel um 25 Prozent senken – bei jeder Effizienzklasse der angetriebenen Motoren. Über Frequenzumrichter lassen sich die Motoren nicht nur auch im Teillastbereich betreiben, sondern sie sorgen durch ihre Regelung auch für eine deutlich höhere Prozessstabilität, weil die Drehzahl innerhalb einer sehr engen Toleranz gehalten wird. Das gilt sowohl für Asynchronmotoren der Klassen IE2, IE3 oder IE4 als auch für IE5-Synchronreluktanzmotoren.

Frequenzumrichter sparen bei jeder Umdrehung Energie. Nach den Affinitätsgesetzen verbrauchen Pumpen und Lüfter, die mit halber Drehzahl laufen, nur ein Achtel des Stroms, wie ABB aus Kundenerfahrungen berichtet. Und in diesem Teillastbereich, der typisch ist für Industrieapplikationen ist, zeigen die Synchronreluktanzmotoren einen weiteren Vorteil. Denn die Motoren sind nicht nur per se sparsamer mit Energie, sondern zeigen mit dem Umrichter auch eine höhere Paketeffizienz im Teillastbereich. Messungen von ABB ergeben hier Vorteile von 6 bis 7 Prozent gegenüber einem Antriebssystem aus Frequenzumrichter und IE3-Asynchronmotor.

Magnetloser Rotor ohne Verluste

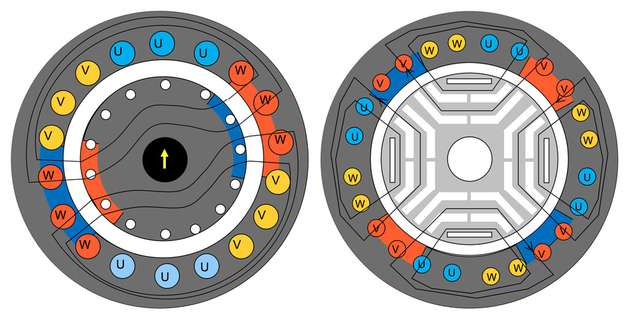

Äußerlich sieht der Synchronreluktanzmotor aus wie die überall industriell eingesetzten gewöhnlichen Asynchronmotoren. Doch innen unterscheidet sich die Technik deutlich. Zwar besitzt der Synchonreluktanzmotor weiterhin einen traditionellen Stator, also die unbewegliche Ummantelung zum Führen des Magnetfeldes. Die Unterschiede liegen im magnetlosen Rotor, hier führt eine andere Technologie zum Drehen des Läufers. Dieser verfügt über besondere Bleche, durch die der magnetische Fluss fließen kann. Die Form wurde genau auf die Führung der Magnetreluktanz (magnetischer Widerstand) innerhalb des Rotors abgestimmt. Beim Synchronreluktanzmotor nutzt man dabei die Eigenschaft von metallischen Körpern, sich in einem magnetischen Feld auszurichten. Sobald also im Ständer ein Magnetfeld rotiert, wird der Läufer wie eine Kompassnadel synchron mitgezogen und richtet sich dem Magnetfeld aus.

Weil der Läufer keine Ströme benötigt, entstehen hier auch nahezu keine Verluste. Dies bedingt auch den im Vergleich zu Asynchronmotoren deutlich besseren Wirkungsgrad. So entstehen beim klassischen Asynchronmotor ein großer Teil der Verluste im Rotor – in Zahlen zirka 50 Prozent im Stator, rund 40 Prozent im Rotor/Kurzschlussläufer sowie weitere 10 Prozent im Lager.

Nachhaltige Konstruktion

Der Synchronreluktanzmotor kombiniert die Leistung der Permanentmagnet-Technologie mit der Einfachheit und Wartungsfreundlichkeit eines Asynchronmotors. Weil im Läufer kein Strom fließt, wird dieser durch Verluste nicht warm und die Temperatur des Motors ist niedriger. Zusammen mit der einfacheren Rotorkonstruktion ohne Wicklungen reduziert sich deshalb der Wartungsbedarf und das Ausfallrisiko im Vergleich zu Asynchronmotoren. Beispielsweise verdoppelt ein 15 Grad Celsius kühlerer Motor die Lebenszeit des Lagerfettes, Schmierintervalle verlängern sich.

Synchronreluktanzmotoren kommen auch ohne Seltenen Erden aus. Damit verbessern die Motoren den ökologischen Fußabdruck weiter, weil kein Aufbau der Permanentmagnete notwendig ist.

Ein angenehmer Nebeneffekt der Rotorgeometrie mit Flussleit- und Flusssperrabschnitten ist die besondere Laufruhe der Synchronreluktanzmotoren. Diese bewirkt eine sehr niedrige Drehmomentwelligkeit von ein bis zwei Prozent und damit einen geräuschärmeren Betrieb.

Verfügbare Motormodelle und Kosten

Synchronreluktanzmotoren müssen in der Leistung im Vergleich zu herkömmlichen Asynchronmotoren keinerlei Abstriche hinnehmen; im Gegenteil. Durch das geringere Gewicht agieren die Motoren dynamischer, das kleinere Rotorträgheitsmoment sorgt für einen kürzeren Hochlauf. Das ermöglicht eine höhere Beschleunigung im Taktbetrieb und somit auch eine höhere Produktivität.

ABB bietet ihre Synchronreluktanzmotoren der Ultra-Premium-Wirkungsklasse IE5 vom Typ M3AL/M3BL mit Leistungen von 5,5 bis 315 kW an. Die Baugrößen liegen dabei im Bereich IEC 132 bis IEC 315. Bei einem 110 kW Motor, der mit 1500 U/min läuft, ist die Differenz beim Anschaffungspreis zwischen einem IE5-Synchronreluktanzmotor und einem IE3-Motor vernachlässigbar verglichen mit den jährlichen Einsparungen bei den Energiekosten. Die reine Kostendifferenz zwischen einem IE5- und IE3-Motorenpaket amortisiert sich laut ABB nach etwa 13 Monaten. Der CO2-Footprint reduziert sich allerdings bereits nach der ersten Umdrehung. Die Entscheidung für den Einsatz dieser energieeffizienten Motoren sollte somit ein „No-Brainer“ sein.