Genutzte Komponenten, verbaute Technologie, geforderte Taktzeiten und Umgebungsparameter an einer Fertigungsanlage – vier Attribute, die fast immer Einfluss auf das Qualitätsniveau von Klebeverbindungen im industriellen Umfeld nehmen. Arten von Klebstoff gibt es viele; dementsprechend viele individuelle Dosiersysteme werden eingesetzt, um die besten Ergebnisse zu erzielen.

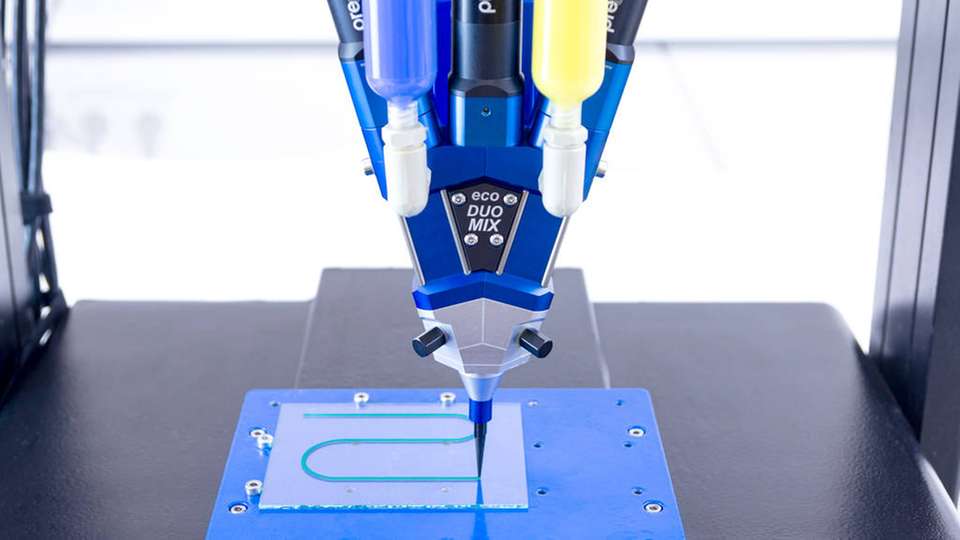

Die größte Herausforderung stellen dabei schwer mischbare Komponenten dar, da sie in der Regel einen längeren Mischprozess durchlaufen müssen, um sich optimal zu verbinden. Mit dem Eco-Duomix stellt die Viscotec-Marke Preeflow nun eine Dosierlösung vor, die diese Herausforderungen bewältigen soll und unter anderem Silikone, Epoxidharze, Polyurethan, Polyesterharz oder Acrylat mischen und dosieren kann.

Mischkapsel statt Mischwedel

Aktuell existieren nur wenige Misch- und Dosieranlagen, mit denen sich alle existierenden Klebstoffe mischen und applizieren lassen. Um diese industrielle Lücke zu füllen, geht Preeflow jetzt mit dem Eco-Duomix in Serienproduktion auf den Markt. Schwer mischbare 2K-Materialien, für die eine rein statische Durchmischung bis dato nicht ausreichend war, lassen sich damit dynamisch durchmischen.

Das System ist statt mit einer Mischwendel mit einer totraumoptimierten Mischkapsel ausgestattet, mit der erstmals dynamisch gemischt werden kann. Entwickelt und evaluiert wurden Materialien mit gleicher und/oder unterschiedlicher Viskosität. Technisch möglich sind laut Hersteller Mischungsverhältnisse von 1:1 bis hin zu Varianten mit 10:1. Der Dosierer ist für Drehzahlen bis 2.000 U/min ausgelegt.

Verglichen mit der klassischen Mischwendel anderer Dosiersysteme soll der Materialverbrauch in der motorbetriebenen Mischkapsel signifikant geringer ausfallen. Das kann sich positiv auf die Gesamtkosten auswirken, vor allem, wenn hochpreisige Materialien verwendet werden.

Die statt einer Mischwendel genutzte Mischkapsel ist als Verbrauchsmaterial verfügbar und wird unmittelbar am Ausgang des Dispensers verbaut. Im Inneren der Kapsel vermischt das motorgetriebene Gerät trotz kleinem Volumen auch schwer zu verarbeitende Komponenten.

Kleinstmengen ohne Fadenziehen aufbringen

Bei den Dosiermengen orientiert sich Preeflow an bereits vorhandenen Systemen von Viscotec. So schafft der Eco-Duomix minimale Dosiermengen von bis zu 0,008 ml, die er mit einer Genauigkeit von ±1 Prozent appliziert.

Selbst kleinste Dichtraupen soll dabei eine wechselbare Dosiernadel applizieren, die mechanisch mit der Mischkapsel verbunden wird. Das erübrigt aufwendige Kalibrierprozesse und liefert reproduzierbare Ergebnisse.

Aus der technischen Umsetzung resultieren weiterhin ein geringeres Nachtropf-Potenzial und damit deutlich geringere Probleme durch Fadenziehen auf einem Bauteil. Unterstrichen wird dieser Aspekt durch die nachweislich messbare Linearität zwischen Rotordrehzahl und ausgebrachter Menge.

Klebstofftyp und Viskosität erst vor Inbetriebnahme klären

Mit dem Eco-Duomix kann, selbst wenn Dichte und Viskosität der zu mischenden Komponenten aufgrund von Qualitätsunterschieden einmal variieren, immer das gleiche Dosierergebnis erzielt werden. Somit werden Themen wie Klebstofftyp oder Viskosität in der Phase der Anlagenplanung zu untergeordneten Punkten, die sich zu einem späteren Zeitpunkt – im Grunde erst vor der Inbetriebnahme – klären lassen.

Um diese Flexibilität zu garantieren, nutzt Preeflow neben der Mischkapsel auch Stator- und Rotorwerkstoffe, die nach Herstellerangaben zu nahezu 100 Prozent aller am Markt verfügbaren Klebstofftypen kompatibel sind. Der Plug-&-Play-Ansatz und die vorhandenen Schnittstellen sollen dabei ihrerseits eine schnelle Anlagenintegration und unkomplizierte Inbetriebnahme gewährleisten.

Der Eco-Duomix wird zum ersten Mal live auf der Hannover Messe 2020 vorgestellt. Er ist auf dem Stand des Preeflow-Partners Vieweg in Halle 6, Stand F26 zu finden.

Dosiertest: statische versus dynamische Mischung

In Dosiertests wurden zwei Proben mit der gleichen Steuerung (Kalibrierung und Programm waren identisch) und der gleichen Basispumpe verarbeitet (Antriebe, Pumpengehäuse, Rotor, Stator und so weiter). Es wurde lediglich die Art und Weise der Durchmischung des Mediums geändert. Verwendet wurde ein schwer zu verarbeitender, zweikomponentiger Epoxid-Klebstoff.

Das Mischungsverhältnis betrug 10:1 (A:B) nach Gewicht, die Proben wurden bei verschiedenen Dosiergeschwindigkeiten erstellt (0,5 bis 6 ml/min). Ergebnis: Das Testmaterial mit der statischen Mischung war standardmäßig nicht zu verarbeiten. Das Medium wurde nur teilweise durchmischt und härtete nicht vollständig aus.

Bei der dynamischen Mischung wurden Drehzahlen von rund 200 bis 2.000 min-1 verwendet. Hier war bereits bei der Mindestdrehzahl eine homogene Durchmischung gegeben, die sich optisch nicht von den Proben mit höheren Dosiergeschwindigkeiten und Mischerdrehzahlen unterschied.