Bei näherer Betrachtung geht es im Einzelnen um Vernetzung von Systemkomponenten, Digitalisierung von Prozessketten und Ermitteln und Analysieren von großen Datenmengen. Es ist daher zu erwarten, dass die Anzahl der Systemkomponenten und ihrer Funktionalitäten stark ansteigt.

Zusätzlich wird sich die Vernetzung von verteilten Komponenten erhöhen. Und schließlich sind es nicht nur die Industrieanlagen selbst, sondern auch deren Anbindungen an vor- oder nachgelagerte technische Systeme, die zu steigender Komplexität führen.

Systemverhalten vereinfachen

Diese Komplexitätserhöhung hat Auswirkungen auf das Systemverhalten und fordert weitere Aufgaben in der Systementwicklung. So müssen zum Beispiel neue, effizientere Strategien für Instandhaltung, Inspektion und Wartung entwickelt werden. Neue oder erweiterte Funktionalitäten für Software-, Daten- und Variantenmanagement sind notwendig. Die vorhandenen Sicherungs- und Schutzmaßnahmen müssen geprüft und angepasst werden.

Die Lösungen zu diesen Aufgaben liegen in einem bislang wenig beachteten Gebiet: der Systemdiagnostik. Die Systemdiagnostik ist die geheime Macht und der entscheidende Motor für eine erfolgreiche Umsetzung der Industrie 4.0.

Im Gegensatz zu ihrem Ansehen vor einigen Jahren wird sie heute oft ignoriert, belächelt, vergessen oder nicht wahrgenommen. Ist nicht so „sexy“ wie autonomes Fahren, Parkplatz-Apps, KI, Big Data, IoT oder digitaler Zwilling. Um die Systemdiagnostik wieder ins verdiente Blickfeld zu rücken, wagen wir die These: „Im Hintergrund der Industrie 4.0 macht die technische Systemdiagnostik Innovationen überhaupt erst möglich.“

Systemdiagnostik in der Fahrzeugindustrie

Seit der Jahrtausendwende steigt in der Fahrzeugentwicklung die Anzahl der Funktionen kontinuierlich an und mit ihnen die Anzahl der beteiligten Teilkomponenten sowie deren Vernetzung untereinander. Dies führte zu zwei Entwicklungen.

Zum einen erhöht sich die Anzahl der potenziellen Fehler. Nicht nur mit der Anzahl der Funktionen, sondern auch mit dem Grad ihrer Vernetzung, da hier zusätzliche Fehlerquellen lauern.

Zum anderen setzen sich Fehler von Teilkomponenten in diesen ständig komplexer werdenden Gesamtsystemen – oft schleichend und unbemerkt – über mehrere Funktionen fort. Über Fehlerspeichereinträge ist die eigentliche Ursache oft nicht mehr direkt zu identifizieren. Im Ergebnis ist der Aufwand für Fehlersuche und -behebung deutlich angestiegen.

Um dem entgegenzuwirken, haben einige Automotive-Hersteller bereits 2005 für ihre Steuergeräte und deren Subsysteme Diagnoseobjekte, Diagnosekommunikation und Diagnosebeschreibungen standardisiert. Gleichzeitig wurden die Diagnosefunktionalitäten erweitert. Die Digitalisierung der Systemdiagnostik war geboren, dem durch Komplexitätserhöhung steigenden Analyseaufwand konnte somit gut entgegengewirkt werden.

Was ist technische Systemdiagnostik?

Vom Grundgedanken her wurde die Systemdiagnose entwickelt, um Fehleranalysen von technischen Systemen zu unterstützen. Ein technisches System lieferte im Fehlerfall einfache Fehlercodes oder Messwerte, die von einem Mechaniker unter Zuhilfenahme eines externen Systems ausgewertet wurden.

Damit hatte sich die Meinung etabliert: „Systemdiagnostik ist Fehlersuche.“ Diese Sichtweise hält sich bis heute. Dabei hat sich die Systemdiagnostik in den vergangenen 20 Jahren stark gewandelt, insbesondere deckt sie heute zahlreiche Aufgaben über den gesamten Produktentstehungsprozess ab.

So definieren Fachexperten den Begriff der Systemdiagnostik heute entsprechend umfassend:

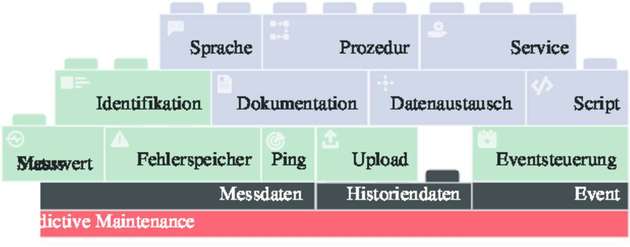

Systemdiagnostik ist die Lehre und Kunst, Zustände von Systemen strukturiert zu erfassen, einzustellen und zu beschreiben. Darunter werden alle Methoden, Algorithmen, Datenformate, Prozesse, Verfahren und Tools verstanden, deren Ziel die Entwicklung, Herstellung, Reparatur und Wartung einer elektronischen Komponente ist. Die Anwendung der Systemdiagnostik umfasst das Konzeptionieren, Spezifizieren, Entwickeln, Testen und Produzieren sowie das Funktionieren, das Updaten, das Reparieren und das Warten des Systems.

Die technische Systemdiagnostik beinhaltet damit heute allgemein genommen alle Funktionalitäten, die ein technisches System nicht in seiner eigentlichen Funktion ausübt.

Ziele der technischen Systemdiagnostik

Die zentralen Fragestellungen der heutigen technischen Systemdiagnostik lauten wie folgt:

Wie können die Zeiten für Inbetriebnahme und Updates verringert werden?

Wie können Fehler im System vermieden werden?

Wie kann die Systemzuverlässigkeit erhöht werden?

Wie kann die Bedien- und Instandhaltungsfreundlichkeit erhöht werden?

Wie können Wartungs- und Instandhaltungskosten verringert werden?

Wie können Kundendienst und Support vereinfacht und beschleunigt werden?

Wie kann die Kundenzufriedenheit erhöht werden?

Alle Entwicklungen im Bereich der Systemdiagnostik haben das Ziel, diese elementaren Fragen zu beantworten. Als Beispiel sei hier die „prädiktive Diagnostik“ erwähnt. Sie ist in Bezug auf die Erreichung der Ziele der Systemdiagnostik eine starke Instandhaltungsstrategie. Sie vermeidet Fehler im System, erhöht die Systemzuverlässigkeit, Wartungskosten und Standzeiten werden reduziert. Kundenzufriedenheit wird gesteigert. Zudem zahlt sich der erhöhte Aufwand für die Analyse und Entwicklung der prädiktiven Diagnostik schnell aus.

Aufgaben der Systemdiagnostik

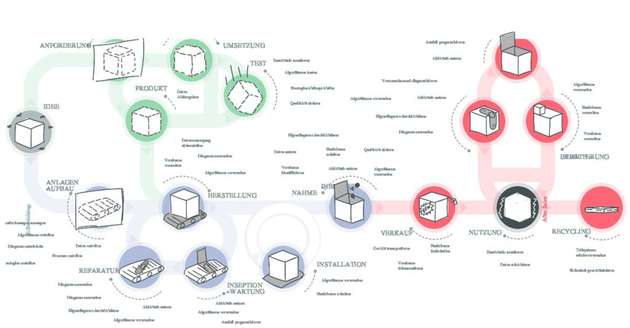

Die Anwendungsbereiche der Systemdiagnostik finden sich im gesamten Lebenszyklus eines technischen Systems. In der Phase der Produktentwicklung spielt die Systemdiagnostik eine große Rolle vor allem beim Testen und Updaten der Systeme.

In der Phase der Herstellung des Produkts sind die bedeutendsten Anwendungsfälle Datenversorgung, Versionsverwaltung und Inbetriebnahme. In speziellen Fällen werden die Fehlersuche, die Geräteeinstellungen und die Qualitätssicherung des Produkts mit systemdiagnostischen Methoden durchgeführt.

In der anschließenden Phase von Verkauf und Vertrieb wird die Systemdiagnostik vor allem dazu verwendet, um das Produkt zu transportieren und spezielle Kundenfunktionen freizuschalten. In der Anwendungsphase werden heute oft Monitoring-Funktionen aktiviert, um Daten für spezielle Analysen aufzuzeichnen, die dann für kommende Entwicklungen herangezogen werden können.

In der Phase des Kundendienstes sind die Hauptaufgaben der Systemdiagnostik Reparatur, Inspektion, Wartung, Funktionsupdates und nachträgliche technische und funktionelle Erweiterungen. Daten-, Software-, Funktions- und Variantenmanagement spielen ebenfalls eine größere Rolle, sowie das Übersetzen der Informationen in bestimmte Sprachen, das Rücksetzen auf Werkseinstellungen und die Systemkalibrierung.

Nicht zu vergessen sind die Aufgaben zu Safety und Security. In der letzten Phase des Recyclings werden diagnostische Methoden in Einzelfällen ebenfalls noch genutzt.

Fazit

Die Komplexität technischer Systeme mit ihren internen Vernetzungen und Anbindungen an vor- oder nachgelagerte Systeme wird weiterhin stark zunehmen. Damit einher geht eine stetig wachsende Anzahl an Aufgaben und Daten, die nur mit intelligenten Methoden, Algorithmen und Tools bewältigt werden kann.

Die Entwicklung der Systemdiagnostik in der Fahrzeugtechnik in den vergangenen beiden Jahrzehnten war darauf ausgerichtet, technische Innovationen über den gesamten Lebenszyklus überhaupt erst zu ermöglichen. Die Lernerfahrung hier war, dass der Fokus auf kundenerlebbare Funktionen nicht ausreicht.

Überträgt die Industrie die entwickelten, geprüften und etablierten Funktionalitäten auf ihre technisch hochkomplexen Systeme, so ist zu erwarten, dass sie die Revolution zur 4.0 meistert und sich der Erfolg – vor allem der wirtschaftliche – schnell einstellt.