Neue Industrie-4.0-Werke auf der grünen Wiese zu errichten, ist für kleine und mittlere Unternehmen (KMU) kaum realistisch. Angesichts langer Lebenszyklen ist die Lösung in der Vernetzung bestehender Maschinen und Anlagen zu suchen. Mit universell einsetzbaren und einfach zu bedienenden IoT (Internet of Things) Gateways lässt sich die Gesamtanlageneffektivität beziehungsweise die Overall Equipment Effectivness (OEE) kosteneffizient steigern – ohne Programmieren und ohne Eingriff in die Automatisierungsinfrastruktur.

Allein in Deutschland gibt es schätzungsweise mehrere zehn Millionen funktionsfähige Maschinen ohne Industrie-4.0-Anbindung. Fehlende Sensorik, Software und IT-Anbindung verhindern eine vernetzte Fertigung. Produktionsprozesse können nicht überwacht werden, der Ausfall einzelner Komponenten ist nicht vorhersehbar. Lebenszyklen von bis zu 30 Jahren stehen einer Neuinvestition im Wege, klassische Retrofits sind ausgeschlossen, wenn die Programmierer von einst nicht mehr greifbar sind oder Zertifizierungen keine Veränderungen zulassen.

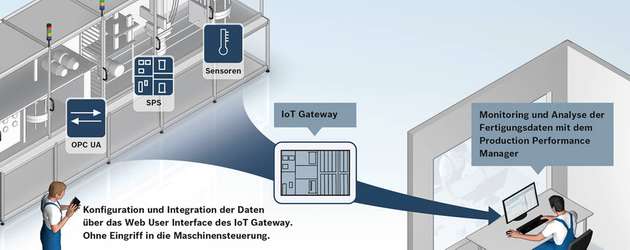

Ohne Eingriff in die Automation vernetzen

Um Prozesse und Maschinenstatus auch ohne Eingriff in die bestehende Automation zu überwachen, benötigen Anwender und Maschinenbauer eine universell einsetzbare Softwareplattform. Deren Kernaufgabe besteht darin, Steuerungs- und Sensordaten unabhängig von der bestehenden Automatisierung zu sammeln und sie zur Analyse und Aggregation an übergeordnete IT-Systeme weiterzuleiten. Die Grundfunktion, Maschinen und Anlagen zu vernetzen, spiegelt sich in dem typischen Namen IoT Gateway wieder. Die Abkürzung IoT steht für das Internet der Dinge und Dienste, der Begriff Gateway drückt den Schnittstellenaspekt aus. Welche Eigenschaften einen universellen und schnell einsetzbaren Ansatz kennzeichnen, zeigt das Beispiel von Bosch Rexroth. Dessen IoT Gateway ist auf einer schaltschrankfähigen Industrie-Hardware installiert und ermöglicht mit seinen Eigenschaften ein breites Spektrum an digitalen Maßnahmen zur kontinuierlichen (Prozess-)Verbesserung, beispielsweise die zustandsbasierte Wartung, auch Predictive Maintenance genannt.

Ansatz mit On-Premises- und Cloud-Analysen

Zum Weiterleiten der erfassten Sensor- und Steuerungsdaten bieten sich verschiedene Konnektoren und offene Kommunikationsstandards wie OPC UA an. Mögliche Ziele des Datentransports können einerseits große Cloud-Plattformen wie die Bosch IoT Cloud, Microsoft Azure, Oracle IoT Cloud oder Predix von GE Digital sein, andererseits auch On-Premises-Lösungen wie der Production Performance Manager (PPM) von Bosch Software Innovations oder der Data Analytics Server (DAS) von Bosch Rexroth. Letzterer ist zukünftig auch mit integrierter IoT-Gateway-Software erhältlich. Auf diese Weise lassen sich einerseits Prozess- und Maschinendaten direkt zur Analyse in den DAS einlesen. Anderseits kann das IoT Gateway mittels DAS analysierte Daten direkt in die Cloud streamen.

Für eine möglichst umfassende Konnektivität in Richtung Maschinenebene sollte ein IoT Gateway alle Arten von Industriesensorik unterstützen – analog und digital, kabelgebunden oder drahtlos. Über moderne Protokolle wie USB, WiFi oder Bluetooth LE lassen sich so unter anderem auch multifunktionale Sensoren wie Bosch XDK oder CISS anschließen. Zur weiterführenden Datenerfassung umfasst die Konnektivität auch das Auslesen von Daten aus Third-Party-Steuerungen, etwa von Siemens, Rockwell oder Beckhoff. Weitere Anbindungsmöglichkeiten eröffnen der Industrie-4.0-Standard OPC UA und dessen Vorgängerprotokoll OPC DA.

„Non-invasive“ Software

Ein modulares Softwarekonzept auf Basis von Linux und Java trägt zum breiten Einsatzspektrum des IoT Gateway bei. Ein breites App-Angebot verkürzt die Implementierung typischer Anwendungsfälle. Über ein Software Development Kit (SDK) können Java-Entwickler bei Bedarf eigene Apps für spezifische Szenarien hinzufügen, etwa um Daten an bestimmte Cloud-Services weiterzuleiten. Mittels eines zentralen Update-Mechanismus auf Grundlage des OSGi-Framework (Open Services Gateway Initiative) lässt sich das IoT Gateway einschließlich Apps remote managen.

Unter der Prämisse einer effizienten Einrichtung, Bedienung und Inbetriebnahme ist die Benutzeroberfläche des IoT Gateway web-basiert und geräteunabhängig gestaltet. Die Konfiguration über die Dashboard-App erfolgt ohne Programmierarbeit in drei logischen Schritten: Zunächst definiert der Anwender über vorinstallierte Device-Apps die Eingangsmodule. Anschließend legt er per Processing-App fest, wie die nun erfassten Daten vorverarbeitet oder angereichert werden sollen. Den Transfer an die überlagerten IT-Systeme regeln die Provider-Apps. Dank der simplen Parametrierung dauert ein einfacher Konfigurationsvorgang nur wenige Minuten.

Ist auch das nachfolgende Analysesystem eingerichtet, können Maschinenbauer, Anwender und Service-Anbieter regel- und webbasiert über das Monitoring hinaus geeignete Aktionen und Maßnahmen einleiten. Ein Beispiel aus dem Energiemanagement: Nach längerem Stillstand werden überwachte Werkzeugmaschinen automatisch abgeschaltet und für neue Produktionsaufträge wieder aufgeweckt. Der Motor wird damit zum Sensor, der auf unnötigen Stromverbrauch hindeutet oder – bei übermäßiger Leistungsaufnahme – auf mögliche Schäden und drohende Ausfälle. Das Wartungsteam wird automatisch per E-Mail oder SMS benachrichtigt, um ungeplanten Stillständen vorzubeugen. Im Rahmen neuer Service-Konzepte ist ferner denkbar, dass der nächstgelegene externe Mitarbeiter automatisch per Smartphone informiert wird und seine Tour spontan um diesen Einsatz erweitert.

Praxisbeispiel aus der Hydraulikfertigung

Die Wirksamkeit und Kosteneffizienz des Industrie 4.0 Upgrades wurde in zahlreichen Pilotprojekten erprobt. So wurde beispielsweise im Rexroth Werk Homburg ein Prüfstand für Hydraulikventile mit Sensoren versehen, um die Qualität des Hydrauliköls in Echtzeit zu erfassen und regelbasiert zu überwachen. Das daran angeschlossene IoT Gateway wurde anschließend mit verschiedenen Softwaremodulen vernetzt, darunter dem Production Performance Manager und dem Production Rules Configurator von Bosch Software Innovations sowie dem Maintenance Support System von Bosch Packaging Technology.

Dank der nun frühzeitigen Erkennung produktionskritischer Verunreinigungen durch Metallpartikel reduzierten sich die Ausfallzeiten um 5 Prozent, die Instandhaltungskosten nahmen um 25 Prozent ab. Angesichts einer Amortisationszeit von 1,5 Jahren wurden auch alle weiteren 24 Ölprüfstände gleichen Typs vernetzt. Pro Anlage benötigte ein Betriebselektriker hierfür einen halben Tag.

Im Hinblick auf eine rasche Durchführung eigener Pilotprojekte, bieten erfahrene Anbieter ergänzend zum IoT Gateway auch das nötige Methodenwissen an. Ein solcher Know-how-Transfer kann von der Auswahl und Definition eines konkreten Anwendungsfalls über begleitenden Software-Support bis hin zu einem abschließenden Anwendertraining reichen. Ziel der Maßnahme ist es, den vorbereiteten Anwendungsfall innerhalb weniger Monate auf weitere Maschinen oder ganze Linien ausdehnen zu können.

Für kontinuierliche Verbesserungen

Mit „non-invasiven“, einfach einsetzbaren und konnektiven Retrofit-Lösungen wie dem IoT Gateway bringen Produktionsunternehmen ihren Anlagenbestand schnell, kosteneffizient und ohne Eingriff in die Automatisierungslogik in die digitale Zukunft. Die neue Transparenz von Prozessen und Maschinenzuständen führt binnen weniger Monate zu unmittelbaren und kontinuierlichen Verbesserungen – je nach Anwendungsfall bei der Produktivität, Verfügbarkeit, Produktqualität oder Energieeffizienz.