Das griechische Ministry of Infrastructures, Transportations and Networks begegnet dem steigenden Wasserbedarf auf Kreta mit dem vor einigen Jahren begonnenen Aposelemis-Projekt, das hauptsächlich aus dem Aposelemis-Damm und dem gleichnamigen Wasserüberleitungstunnel besteht. Das durch den Damm aufgestaute Wasser wird über Pumpleitungen nach Heraklion und Agios Nikolaos gefördert. Nach einer entsprechender Aufbereitung erfolgt die Einspeisung in die jeweiligen Trinkwassernetze.

Der 3,5 km lange Aposelemis-Tunnel hat eine Neigung von 15 Prozent und wird nach Fertigstellung Wasser vom etwa 800 m hoch gelegenen Lassithi-Plateau in den zirka 600 m tiefer situierten Stausee überleiten. Der mit Betonfertigteilen ausgekleidete Tunnel mit einem Innendurchmesser von 4,35 m wird dazu eine 1,8 m breite Stahlrohrleitung mit einer Durchflussmenge von maximal 20 m³/s aufnehmen. Die griechische Baufirma Intrakat als Auftragnehmer für den Aposelemis-Tunnel bedient sich den Serviceleistungen von Jäger: Lieferung des gesamten Tunnelvortriebsgerätes, Bereitstellung des Schlüsselpersonals und des Know-hows für die Durchführung eines solchen Tunnelbauprojektes.

Retrofit der Tunnelbohrmaschine

Die 1995 gebaute Doppelschild-Tunnelbohrmaschine wurde für diesen Auftrag seitens des Bauunternehmers generalüberholt und auf den neuesten Stand gebracht. Die Tunnelvortriebseinrichtung ist mit einem komplett neuen etwa 165 m langen Nachlaufsystem, das aus 23 zusammenhängenden Nachläuferwagen besteht, ausgestattet. Auf diesem Nachlaufsystem sind sämtliche Baugruppen untergebracht, die für den Betrieb der Tunnelbohrmaschine erforderlich waren. Im Zuge dieser Generalüberholung beziehungsweise Neukonzeptionierung ersetzte Jäger Bau auch die bisherige und mittlerweile veraltete Frequenzumformung für die sechs 250kW-Bohrkopfantriebsmotoren durch eine neue Anlage.

Am Ende entschied sich Jäger für Vacon als Lieferant der neuen Frequenzumformung. „Einer unserer Geschäftspartner empfahl uns Vacon-Frequenzumrichter. Während den Vorverhandlungen haben uns die Produkte überzeugt, so dass wir uns letztendlich für Vacon entschieden haben“, sagt Wolfgang Gütter, Leiter der Maschinentechnik von Jäger Bau. Die Techniker von Vacon erarbeiteten gemeinsam mit der Maschinentechnik von Jäger eine Lösung mit wassergekühlten Vacon-NXP-Frequenzumrichtern.

Antriebsregelung des Bohrkopfs

Den Bohrkopf der Tunnelbohrmaschine mit einem Durchmesser von 4,93 m treiben sechs Motoren mit je 250 kW und jeweils einem Planetengetriebe über einen großen Zahnkranz an. Die Regelung dieser Motoren übernehmen sechs wassergekühlte NXP 690 V Frequenzumrichter mit 355 kW, die jeweils für einen Motor zuständig sind.

„Jeder Motor wird durch einen eigenen Vacon NXP Frequenzumrichter geregelt. Die Antriebe sind dabei völlig unabhängig voneinander. Dies bedeutet, dass der Bediener jeden Umrichter von der Leitwarte aus ein-/ausschalten kann. Safe Torque Off kommt im Notfall zum Einsatz, um die Frequenzumrichter sicher auszuschalten", sagt Gütter von Jäger.

Lastverteilung

Die Lastverteilung zwischen den sechs Antriebsmotoren erfolgt über eine umrichterspezifische Load-Drooping-Funktion. Sie sorgt für die gleichmäßige Verteilung des Drehmomentes auf alle sechs Antriebsmotoren mittels lastabhängiger Verbesserung der Motordrehzahl. Als positiver Nebeneffekt reduziert dies auch die Abnutzung der Mechanik; die erforderlichen Wartungszyklen erhöhen sich. Durch die unabhängige Parallelschaltungskonfiguration der Frequenzumrichter entfällt die sonst notwendige Kommunikation zwischen den Umrichtern. Sie bietet außerdem eine hohe Redundanz. Auch das Abschalten eines einzelnen Umrichters über die Leitwarte ist möglich.

Maßgefertigter Schaltschrank

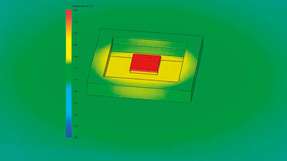

Die größte Herausforderung war die Unterbringung der zwei Schaltschränke der NXP Frequenzumrichter im Nachlaufsystem der Tunnelvortriebseinrichtung, das für großvolumige Komponenten wie den Schaltschränken einen nur sehr beschränkten Einbauraum zur Verfügung stellt. Eine Standardlösung kam dafür nicht infrage. Vielmehr musste Vacon in Zusammenarbeit mit Jäger und dem Planer des neuen Nachlaufsystems eine spezifische, den beengten Platzverhältnissen angepasste Sonderlösung entwickeln. Die Umrichter befinden sich in zwei maßgefertigten Rittal-Schaltschränken in Schutzart IP 55 auf einem der 23 Nachläuferwagen. Die Frequenzumrichter sind mit einem Sicherungslasttrennschalter, sowie Netzdrosseln auf der Eingangsseite und einem dU/dt-Ausgangsfilter versehen. Im Schaltschrank befindet sich zudem ein geschlossener Kühlkreislauf mit zentralem Wasser/Wasser Wärmetauscher, redundante Pumpen sowie Sensorik zur Regelung und Überwachung von Druck/Durchfluss und Temperatur.

Flüssigkeitsgekühlte NXP sind für den Einsatz auf engem Raum geeignet. Da er keine Luftkanäle erfordert, ist der Frequenzumrichter kompakt gebaut. Daher benötigen die NXP auch keine Klimaanlage oder große Kühlgebläse. Durch den Kühlkörper ist die Kühlung der Umrichter effizient. Der Umrichter gibt fast keine Wärmeverluste direkt an die Luft ab. Vacon NXP ist eine Regelungsplattform für alle anspruchsvollen Antriebsanwendungen, die sowohl offene als auch geschlossene Regelkreise für Asynchron- und PM-Motoren unterstützt. Durch die steckbaren Feldbus-Optionskarten war es möglich den Antrieb bestmöglich an die PLC der Tunnelbohrmaschine per EthernetIP anzukoppeln. Die Feldbus-Technik ermöglicht eine bessere Regelung und Überwachung der Anlage über den Leitstand, bei geringem Verkabelungsaufwand.

Inbetriebnahme in Griechenland

Die Frequenzumrichter verfügen laut Hersteller über eine benutzerfreundliche, abnehmbare grafische Bedieneinheit. Der Inbetriebnahmeassistent gewährleistet eine einfache Einrichtung und Parametrierung des Umrichters. Die Bedieneinheit unterstützt dabei mehrere Sprachen. Außerdem sind eine Sicherung und das Kopieren der Parameter über den internen Speicher des Bedienfelds möglich.

Für eine reibungslose Inbetriebnahme der Tunnelbohrmaschine in Griechenland waren die Verantwortlichen von Vacon vor Ort und unterstützten während des gesamten Projektzeitraum, von der ersten Planung über den Aufbau der Schaltschränke bis zu deren Einbau auf dem Nachlaufsystem der Tunnelbohrmaschine. Ebenso ermöglichten sie in Griechenland eine schnelle und reibungslose Inbetriebnahme.

.jpg)