Der Maschinen- und Anlagenbau besteht zunehmend aus schlanken, straff auf ihre Kernkompetenzen hin orientierten Unternehmen. Zur Realisierung dieser Strategie ist es erforderlich, sich zunehmend externes Know-how aufzubauen und dafür das bisherige Lieferanten-/Kundenverhältnis auszuweiten. „Unsere Aufgabe besteht darin, die Best-Practice-Kooperation zwischen den Partnern und ihren Zulieferern mit möglichst großen Vorteilen für alle Beteiligten zu organisieren“, sagt Jochen Latz, Geschäftsführer der Nexel-Dachorganisation Qesar aus Bensheim. Qesar bezeichnet sich selbst als „Pool für industrielle Kooperation“ und hat die Aufgabe, das Netzwerk zu betreuen und weiter auszubauen. Aktuell führt Nexel 132 Lieferanten - strategisches Ziel ist ein Gesamtbestand von circa 250 bis 300.

Bevorzugte Partner

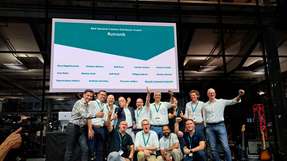

Die Nexel-Lieferanten gelten als „integraler Bestandteil der Beschaffungspolitik" und werden von den aktuell sieben Maschinen- und Anlagenbauern, die in Nexel organisiert sind, bevorzugt behandelt. Im gesamten Netzwerk werden u.a. gemeinsame Projekte zwischen Maschinen- und Anlagenbauern und deren Zulieferern aufgelistet. Diese betreffen unterschiedlichste Bereiche wie Konstruktion, Produktion, Marketing, Service, Administration oder auch Management, um unter dem Motto „Gewinn durch Kommunikation“ einen systematischen Know-how-Transfer zwischen allen Beteiligten herzustellen. Die zentrale Veranstaltung dafür ist das Nexel-Symposium, das erstmalig am 21. September im deutschen Automuseum in Langenburg stattfand.

Hier präsentierten ausgewiesene Fachleute Themen von übergeordnetem Interesse wie „IT-Bedrohungen in Industrieanlagen“, das Konzept der „schaltschranklosen Verpackungsmaschine“, die strategischen Zielsetzungen Chinas und hiermit verknüpfte Chancen für den deutschen Maschinenbau sowie das Thema „Robotik und Maschinenbau“. Als zusätzliche Förderungsmaßnahme bot das Symposium auch viel Zeit und Gelegenheit für ausgiebiges Netzwerken der Teilnehmer untereinander. Auf Vorschläge aus dem Netzwerk heraus werden Themen von übergreifendem Interesse aufgenommen, von den Maschinen- und Anlagenbauern und ihren Zulieferern gemeinsam behandelt und die Ergebnisse interessierten Partnern zur Verfügung gestellt.

Über das Jagen von Einhörnern

Unter dem Titel „Über das Jagen von Einhörnern“ präsentierte Jens Wiesner vom Referat Cyber-Sicherheit in Industrieanlagen des Bundesamts für Sicherheit in der Informationstechnik (BSI) eine Übersicht über heutige IT-Gefahren. Zahlreiche Fallbeispiele belegen, dass viele Unternehmen sich auf solche Gefahren nicht ausreichend vorbereiten und Maßnahmen zur Abwehr sowie zur Schadensbegrenzung nur unzureichend ergriffen werden. Alle möglichen „intelligenten“ Systeme vom Aquarium über Kopierer, Pumpen, USB-Sticks und die Laptops von Mitarbeitern bis zu Maschinensteuerungen können für Attacken missbraucht werden. Zu den wichtigen Einfallstoren gehört auch die Fernwartung. Die Einrichtung und Anpassung ausreichender Abwehrmaßnahmen ist daher eine ständige Aufgabe. Für die Hersteller von Systemen mit eigener Steuerung kommen noch weitere Aspekte ins Spiel, da sie gegenüber ihren Kunden auch in der Verantwortung für eventuelle Anfälligkeiten des Produktes gegenüber Cyberattacken stehen. Es muss geklärt werden, welche Richtlinien hierfür gelten, welche Zertifizierungen und Sicherheitstests erforderlich sind und welche Pflichten dem Betreiber obliegen. Ratsam ist die Befolgung von BSI-Empfehlungen sowie von Standards wie der ISO/IEC 62443.

Verpacken ohne Schaltschrank

Als innovativer Mittelstand kann man auch beim elektronischen Herzstück moderner automatisierter Anlagentechnologie – der Maschinensteuerung – eigene Wege gehen. Dies belegte Ralf Schubert, Geschäftsführender Gesellschafter (Technik) bei Gerhard Schubert mit seinem Vortrag über die schaltschranklose Verpackungsmaschine. Das Unternehmen verzichtet bei den Steuerungen für seine modularen Maschinen auf Schaltschränke. Die in zahlreichen Varianten verfügbaren Teilmaschinen werden je nach Anforderungsprofil nebeneinander aufgereiht und miteinander elektrisch, pneumatisch und mechanisch verbunden. Die Steuerung der einzelnen mechatronischen Systeme bzw. Baugruppen erfolgt zentral über einen Bus, in den auch die Bilderkennungssysteme eingebunden sind. Nach diesem Schema werden z. B. Anlagen realisiert, die aus bis zu 26 Modulen bestehen und pro Minute bis zu 1.000 Kaffeekapseln erkennen, sortieren und verpacken können.

Neue Rolle Chinas

Silke Besser von der Deutsch-Chinesischen Wirtschaftsvereinigung zeigte anhand zahlreicher Fakten und Diagramme, dass sich China von der Rolle einer „Werkbank der Welt“ löst und zur modernen Industrienation entwickelt, die Augenhöhe mit dem technisch-wissenschaftlichen Niveau der fortgeschrittenen westlichen Nationen anstrebt. Bis zum Jahr 2025 will man auf zehn strategischen Feldern von IT-Technologien über Robotik und Luft- und Raumfahrt bis zur Biotechnologie das westliche Niveau erreichen. Der Anteil der F&E-Ausgaben am BIP wächst seit Jahren und übertrifft mittlerweile 2 Prozent. Gleichzeitig steigen die Patentanmeldungen ebenso wie die Beteiligung chinesischer Unternehmen an Firmen in aller Welt kontinuierlich an. Deutschland ist ein Zentrum für chinesische Investitionen, wozu auch die Übernahme etlicher Unternehmen des Maschinenbaus gehörte. China wird sich sicherlich künftig mehr und mehr auch als Wettbewerber bemerkbar machen. Die chinesischen Megatrends – qualitatives Wirtschaftswachstum, ökologische Nachhaltigkeit sowie technologische Modernisierung – bieten deutschen Unternehmen jedoch auch Chancen. Das Land wird auch in Zukunft einen hohen Technologiebedarf haben und als finanzstarker Kunde auftreten. Auch eröffnen sich Chancen für Win-Win-Kooperationen mit leistungsfähigen chinesischen Partnern.

Maschinenintegration von Robotern

Prof. Dr.-Ing. Thomas Pospiech von der Hochschule Heilbronn stellte aktuelle Konzepte und Lösungen zur Maschinenintegration vor. So haben Interessenten prinzipiell die Wahl zwischen der Entwicklung eines eigenen Roboters, dem Kauf und der Komplettierung einer Robotermechanik, dem Kauf eines fertigen Robotersystems oder dem Kauf einer kompletten Integration. Wesentliche Hürde ist a priori die Beschaffung der für eine gegebene Robotermechanik erforderlichen Transformationen, d. h. der Vorgaben für die synchronen Bewegungen der einzelnen Achsen, damit sich der Greifer entlang einer bestimmten Bahn bewegt. Diese komplexen mathematischen Lösungen müssen als Bibliothek pro Robotertyp einmalig entwickelt werden. Oft werden sie als Bibliothek vom SPS-Lieferanten (z. B. in Form einer Lizenz pro Roboter) bezogen. Bezüglich der Integration ist zwischen einer „kopierten Integration“ – mit eigenem Handbediengerät bzw. eigener Programmiereinheit des Roboterherstellers – und einer vollständigen Integration zu unterscheiden. Letzteres bedeutet, dass der Roboter von der Maschinensteuerung in Form von sechs einzelnen, mechanisch gekoppelten Servomotoren interpretiert werden kann. Der Roboter muss allerdings zur Maschine passen und zwar nicht nur konstruktiv, sondern auch aus Sicht der Automatisierungstechnik, denn da wird zukünftig das Geld verdient oder vernichtet.

Weitere Informationen zum Nutzen des Nexel-Netzwerks finden Sie hier.

.jpg)