Laempe Mössner Sinto liefert Lösungen für Kernmachereitechnologien in der Gießereiindustrie und ist einer der wenigen Hersteller von Kernschießmaschinen weltweit. Die Maschinen produzieren Sandkerne für den Metallguss. Wenn beispielsweise ein Motorblock gegossen wird, setzt man diese im Inneren der Gussform als Platzhalter für die späteren Hohlräume des Motors ein. Die Kerne werden aus einem Sand-Binder-Gemisch mit hohem Impuls durch Druckluft innerhalb von 0,3 bis 0,5 Sekunden in eine Form – den Kernkasten – „geschossen“. Bei der Planung der neuen Maschinenbaureihe LHL entscheidet man sich, diese konsequent mit IO-Link zu automatisieren. Der Hersteller spart so neben Kosten auch Zeit bei Einrichtung, Verdrahtung und E-Planung, die Kunden profitieren von einer dynamischeren Maschine. Fehler sind seltener und lassen sich besser diagnostizieren. Einen großen Einfluss auf die Taktrate der Maschine hat die Schwenkbewegung des Kernkastenträgers, die von Turcks berührungslosem IO-Link-Drehgeber QR24-IOL erfasst wird.

„Als ich zum ersten Mal davon gelesen habe, dachte ich: bitte nicht noch ein Feldbussystem. Heute weiß ich, dass IO-Link kein Feldbus ist, sondern das Gegenteil. IO-Link ist für uns in vielen Bereichen das Ende der Bussysteme, weil es die Kommunikation wieder vereinfacht“, sagt Tobias Lipsdorf, Steuerungsprogrammierer bei Laempe Mössner Sinto. Spricht der Ingenieur über den intelligenten Kommunikationsstandard IO-Link, spürt man echte Begeisterung – ebenso wie bei seinem Kollegen Andre Klavehn, verantwortlich für die Elektroplanung. Gemeinsam haben die beiden die Maschine durchgängig mit IO-Link automatisiert.

IO-Link beseitigt Nachteile

Auch automatisierungstechnisch ist sie eine absolute Neuerung. „Wir haben an unseren Maschinen viele intelligente Bauteile, die bisher üblicherweise einen Busanschluss hatten. Wir mussten also an ein Wegmesssystem die Betriebsspannung und zwei Busleitungen einzeln anschließen. Alle drei Leitungen wurden auf Schleppketten verlegt und waren dementsprechend stark beansprucht“, beschreibt Lipsdorf die bisherige Verdrahtung. „Wenn Sie da beim Profibus keine aufwändigen Diagnosesysteme hatten, konnten Sie einen Kabelbruch wirklich lange suchen“, ergänzt Elektroplaner Klavehn. IO-Link beseitigt viele dieser Nachteile: Die beiden Busleitungen plus Spannungsversorgung werden durch eine Standard-Dreidrahtleitung ersetzt, die in den Schleppketten der LHL30 geführt wird.

Alle intelligenten, analogen Sensoren und Geräte haben jetzt ein IO-Link-Interface und werden über IO-Link-Master an die Steuerung angebunden, einfache Näherungsschalter und digitale Aktoren über IO-Link-fähige Verteilerboxen. 16 Schaltsignale können so über eine Standard-Dreidrahtleitung angebunden werden, was den Verdrahtungsaufwand minimiert und eine Basisdiagnose der Näherungsschalter ermöglicht. Einige Näherungsschalter haben die Planer durch analoge Wegmesssysteme ersetzt. „Wir haben nicht mehr nur die Endlagen erfasst, sondern die kompletten Achsen. So haben wir jetzt sozusagen eine Kernschießmaschine für Industrie 4.0“, berichtet Klavehn, „auch wenn ich diesem Stichwort eigentlich skeptisch gegenüberstehe.“

Das Kernkastenoberteil der Kernschießmaschine ist aus der Produktionsstellung heraus um 90 Grad in eine Wartungsstellung schwenkbar. Das kann mehrmals pro Stunde notwendig sein, um den Kasten auf Rückstände zu überprüfen und zu reinigen. Die Schwenkbewegung wurde bislang mit Endschaltern erfasst. Um das Schwenken zu beschleunigen, hatte man in anderen Maschinentypen zwei weitere Näherungsschalter für die Eilgang/Schleichgang-Umschaltung vor dem Erreichen der Endlagen montiert. Ganz problemlos war diese Lösung nicht, wie Lipsdorf beschreibt: „Selbst wenn wir nur die Endlagen erfasst haben, war die Suche nach einem geeigneten Punkt zur Montage der Sensoren schwierig. Wenn wir die Stellung exakt erfassen wollen, müssen die Initiatoren designbedingt nach außen. Der verfügbare Bauraum für die Halter ist aber beschränkt. Bei vier Initiatoren wird das noch schwieriger, weil die zwei zusätzlichen auch irgendwo Platz finden müssen. Außerdem ist jeder weitere Sensor eine potenzielle Fehlerquelle.“

Drehgeber erfasst Schwenk

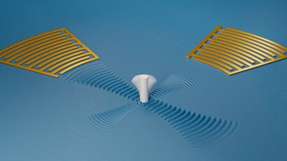

Die Lösung lag im Erfassen der gesamten Schwenkbewegung. Wenn die Drehbewegung direkt an der Drehachse erfasst wird, hat man garantiert eine tragende Stelle zur Montage des Encoders. „Dafür suchten wir einen Drehgeber, der möglichst robust ist, also berührungslos arbeitet und über einen IO-Link-Ausgang verfügt. Der Turck-Drehgeber QR24 hat alle unsere Anforderungen erfüllt und unsere Tests erfolgreich absolviert“, erklärt Andre Klavehn.

Turcks Single-Turn-Drehgeber QR24 arbeitet mit einem Messprinzip, das auf einer innovativen Schwingkreiskopplung basiert und keine magnetischen Positionsgeber erfordert. Die Variante QR24-IOL ist zudem der erste berührungslose Drehgeber mit IO-Link-Ausgang. Bisherige IO-Link-Drehgeber setzten die Technologie lediglich zur Parametrierung ein. Wenn IO-Link auch als Daten-Schnittstelle genutzt wird, kann der Anwender effektiv Kosten sparen. Teure geschirmte oder paarig verdrillte Leitungen gehören der Vergangenheit an.

Neben dem Kostenvorteil überzeugt der QR24-IOL durch Parametrierungsoptionen. So kann der Anwender den Nullpunkt frei wählen und muss bei Montage und Inbetriebnahme keine Kompromisse eingehen. Das Gerät ermöglicht auch eine vorausschauende Wartung, wodurch die Steuerung frühzeitig erkennt, wenn sich durch Schläge oder Stöße Drehgeber oder Positionsgeber gelöst haben, bevor es zu einem Signalausfall kommt. Direkt am Drehgeber zeigen LED diese Information ebenfalls an und erleichtern so die Diagnose im Feld und die korrekte Montage des Positionsgebers.

Schnellere Projektierung

Der Kunde erkennt die Vorteile von IO-Link und will die Schnittstelle nun auch in den vorgelagerten Mischanlagen und nachgelagerten Roboterzellen einsetzen, die Laempe ebenfalls produziert. Das klingt nach Arbeit für den Steuerungsprogrammierer, doch Lipsdorf relativiert den Programmieraufwand: "Einen klassischen E-Plan benötige ich nicht mehr. Mit reicht heute eine Tabelle, um eine Maschine zu programmieren. Ich muss nicht mehr sehen, welche Signaltypen in welchem Signalbereich angelegt werden.“

.jpg)

.jpg)

.jpg)