Benötigt ein technikliebender Mittzwanziger wie Felix Felgenträger heute ein paar Gardinenhaken, dann denkt er nicht darüber nach, wo er sie kauft. Er überlegt, wie er sie ausdruckt. Einen 3D-Drucker hat der Thüringer schon länger Zuhause in Sonneberg stehen und Fused Layer Modeling (FLM) ist aus seiner Sicht für so etwas Banales wie Gardinenhaken die ideale Lösung: Dabei wird Filament, also thermoplastischer Kunststoff, schichtweise zu einem festen Bauteil verschmolzen. Felgenträger erzählt, dass er außer Gardinenhaken zum Beispiel auch Fantasy-Figuren aus Welten wie Warhammer oder Star Wars „gedruckt“ hat. Dafür nutzte er allerdings Stereolithografie (SLA), eine Methode, bei der mit Hilfe von Licht ein flüssiges Kunstharz Schicht für Schicht ausgehärtet wird.

3D-Druck umfasst unterschiedliche Verfahren. Fachleute sprechen dabei von Additiver Fertigung oder englisch von additive manufacturing und sehen darin eine der bedeutendsten Zukunftstechnologien, um nachhaltigere Produkte und Prozesse zu entwickeln. Deshalb hat sich Felix Felgenträger auch für den Masterstudiengang „Additive Manufacturing and Lightweight Design“ (AL) der Hochschule Coburg entschieden – und das, obwohl er erst gar keinen Master machen wollte. „Ich fand AL dann aber einfach cool, weil ich ja privat schon ein paar Spielereien mit 3D-Druck ausprobiert habe“, erzählt er. Kleinigkeiten könne man damit relativ simpel umsetzen.

Der Sonneberger hat an der Hochschule Coburg, nur 20 Minuten von seinem Heimatort entfernt, bereits den Bachelorstudiengang „Technische Physik“ absolviert. Für seine Bachelorarbeit entwickelte er ein Puls-Messgerät. Auch hier kam die zugehörige Halterung aus dem 3D-Drucker. Aber was die Technologie – gerade in Verbindung mit Leichtbau – wirklich kann, wurde ihm erst im Masterstudium richtig klar. „Additive Manufacturing and Lightweight Design“ wird in Coburg und Lichtenfels gelehrt, denn die Hochschule Coburg kooperiert dabei mit dem Lichtenfelser Forschungs- und Anwendungszentrum für digitale Zukunftstechnologien (FADZ). Felix Felgenträger fährt jetzt öfter mit der Bahn.

Was die Industrie braucht

Bauteile leichter, günstiger effizienter herstellen. Oder einfach individueller. Das macht 3D-Druck und Leichtbau für viele Branchen attraktiv. Im Studiengang AL geht’s um Anwendungen in Autoindustrie, Luft- und Raumfahrttechnik, Bauindustrie oder Medizintechnik und um Strukturen aus verschiedenen Kunststoffen oder Metallen. In drei Semestern werden die Bereiche Maschinenbau, Werkstofftechnik, technisches Produktdesign und Automatisierungstechnik verknüpft. „Additive Manufacturing and Lightweight Design“ ist deutschlandweit der einzige Studiengang mit dieser Ausrichtung.

„Der Studiengang steht Bachelorabsolventinnen und -absolventen unterschiedlicher ingenieurwissenschaftlicher Fachrichtungen offen“, erklärt Studiengangsleiter Prof. Dr. Markus Stark. „Wo weniger Material eingesetzt werden muss, schont das Ressourcen.“ Es spart Material in der Produktion und wenn weniger Masse bewegt werden muss, spart das Energie beim Transport und später auch bei der Nutzung. Gut für die Umwelt – und gleichzeitig sehr wirtschaftlich. „Der Bedarf der Unternehmen in diesem Bereich ist groß. Unsere Absolventinnen und Absolventen sind in der Industrie gefragt“, sagt Stark.

Im FADZ-Wirtschaftsverband sind zahlreiche Industriebetriebe aus der Region vertreten und insgesamt gibt es in Oberfranken, Thüringen und Sachsen viele Firmen, die sich mit den Technologien beschäftigen. Für die AL-Studierenden finden sich immer interessante Kooperationen und Praxisprojekte und bereits während des Studiums entstehen Kontakte zu Unternehmen. Die Praxisorientierung und die enge Verzahnung mit der regionalen Wirtschaft sieht Stark als große Vorteile des Studiengangs.

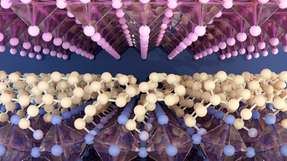

Stahl, Alu oder Kobalt: In der Simulation ist alles denkbar

Wie das im Studienalltag läuft, erzählt Felix Felgenträger. In einem Praxisprojekt ging es darum, ein Teil für eine Bein-Prothese zu optimieren. Die Studierenden scannten es ein, überführten es in eine Datei, simulierten, was sich bei verschiedenen Strukturen oder Materialien ändert. „Ich habe es mit Kobalt probiert: Das war halt relativ schwer“, der 26-Jährige grinst, „und teuer. Aber für hohe Temperaturen um die 600 °C hätte es sich wunderbar geeignet!“ Das Studium macht Spaß. Simulationen wie die Finite Element Methode und Topologie-Optimierung erlauben freies Experimentieren mit den technologischen Möglichkeiten. „Wir simulieren zum Beispiel wo hohe Beanspruchungen sind, wie Kräfte wirken und wo ich Material weglassen kann.“ Ein Bauteil im Auto-Innenraum, das wenig Belastungen ausgesetzt ist, kann als Gitterstruktur aufgebaut werden. „Wo stärkere Kräfte wirken, brauche ich eine Fachwerkstruktur, eine Stützstruktur.“ Solche optimierten, oft komplexen Konstruktionen können mit 3D-Druck auch real produziert werden. „Und wenn ich Kühlkanäle oder etwas anderes brauche, kann ich das gleich integrieren. Das ist natürlich schön“, sagt der Student begeistert. Und was das Teil für die Bein-Prothese betrifft: Auch dafür wurde eine optimierte Struktur und ein ideales Material gefunden „Im Endeffekt haben wir ein leichtes Gitterprodukt erstellt. Statt vorher 600 g wiegt es um die 300 g.“