Die Qualität einer Zustandsüberwachung (Condition Monitoring, CM) steigt durch ihre Verknüpfung mit Prozessdaten. Denn bei Antriebssträngen in komplexen Anlagen kommen außerordentliche Rückwirkungen direkt aus dem Prozess und nehmen unmittelbaren Einfluss auf den Schwingungszustand von Maschinen und Anlagen. Doch nicht alle Anbieter von Condition-Monitoring-Systemen realisieren eine Verbindung von CM-relevanten Daten mit Prozessdaten einfach und kostengünstig. Eine anlagenübergreifende Instandhaltung kann am besten mit einem System durchgeführt werden, das alle relevanten Messdaten aus der Anlage berücksichtigt und unabhängig vom Automatisierungsprozess arbeitet.

Meistens dreht es sich bei Condition Monitoring um eine Verschleißerkennung an mechanischen Komponenten, um daraufhin vorausschauende Instandhaltung zu betreiben. Für IBA greifen marktübliche Condition-Monitoring-Systeme (CMS) hierbei zu kurz. Zwar geben sie Hinweise auf den Verschleißzustand, doch bei übermäßigem oder ungewöhnlichem Verschleiß bestimmter Komponenten kann die Schadensursache nicht abgeleitet werden.

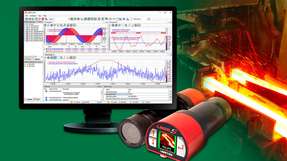

In komplexen Produktionsprozessen werden für die Ursachenanalyse eindeutige Prozessdaten benötigt. Solche Daten abzuholen ist bei den meisten CM-Lösungen grundsätzlich möglich. Jedoch bieten viele nur eine einzige Schnittstelle oder begrenzen diese auf eine bestimmte Kommunikation, beispielsweise über TCP/IP. Dadurch lassen sich weder Steuerungen älterer Generationen erfassen noch die zahlreichen Einzelkomponenten einer heterogenen Anlagenautomatisierung. In Automatisierungslösungen einiger Anbieter ist ein CMS von vornherein integriert, um die Prozessdaten in die Zustandsüberwachung mit einzubeziehen. Doch diese Lösungen sind absolut herstellerspezifisch. Sie konzentrieren sich auf ihre eigene Automatisierung und sind nicht an einer Fremdanlage anzuwenden. Für ein praktikables Instandhaltungssystem sind das jedoch die Voraussetzungen. Eine Konnektivität zu Automatisierungen aller gängigen Hersteller und Anlagengenerationen inklusive einer offenen Schnittstelle zu allen gebräuchlichen SPS- und HMI-Systemen, sollte Grundlage des CMS sein. Das System von IBA basiert auf einer Messtechnik, die in erster Linie für die Prozessdatenaufzeichnung entwickelt wurde. Somit lassen sich diese Daten ohne weiteres in die Zustandsüberwachung integrieren.

Der Ursache auf der Spur

Der Vorteil dieser Herangehensweise zeigt sich an einem Beispiel. Bei der Modernisierung eines Warmwalzgerüsts wurden die Hauptantriebe ausgetauscht, die Kammwalzgetriebe dagegen nicht. Seitdem die Anlage modernisiert wurde, fallen die teuren Getriebe regelmäßig aus. Durch das CM erfährt der Anlagenbetreiber zwar, dass das Getriebe schon wieder eine Vorschädigung aufweist und demnächst ausgetauscht werden muss, doch die Ursache erkennt er nur, wenn alle Prozessdaten und alle schwingungsrelevanten Daten gemeinsam betrachtet werden. Zu den relevanten Prozessdaten gehören: Geschwindigkeit, Stichabnahme, Walzkraft und Walzmoment – und natürlich die Schwingungswerte vergleichend dazu. Auf Basis dieser Daten lässt sich ermitteln, an welcher Stelle die größten Belastungsspitzen entstehen. Gleichzeitig lässt sich eine Aussage treffen, in welchen Prozesszuständen, bei welchen Materialien und Legierungen, bei welcher Walzbandbreite oder Walzgeschwindigkeit diese Überlastungszustände auftreten.

In so einem Umfeld ist die umfassende Kenntnis aller wichtigen Prozessgrößen absolut erforderlich, um ein zielführendes Condition Monitoring realisieren zu können. Bei Produktionsanlagen dieser Dimension bedeutet eine Zustandsüberwachung ohne Verbindung zu den Prozessdaten eine Fehlinvestition. Die Ursachenanalyse für übermäßigen und unkontrollierten Verschleiß von Anlagenkomponenten hilft kostspielige Stillstände und den vorzeitigen Austausch teurer Komponenten zu vermeiden.