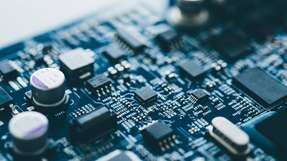

Mehr Leistung bei kleinerem Bauraum und höherer Lebensdauer und das zu günstigeren Kosten – das sind die Anforderungen an heutige Leistungshalbleitermodule. Bei Windkraft- und Solaranlagen wird dies in erster Linie durch den höheren Kostendruck bei Investitionen und insbesondere Betriebskosten getrieben. Bei E-Mobilitäts-Anwendungen kommen zusätzlich strikte Anforderungen an den Bauraum hinzu. IGBT- und MOSFET-Halbleiter entwickeln sich stetig weiter und ermöglichen immer höhere Ströme auf immer kleineren Chipflächen, was enorme Anforderungen an das thermische Management stellt. Bei traditionellen Aufbau- und Verbindungstechniken werden die Halbleiterbauelemente auf Substrate gelötet, die Chipoberseiten-Verbindungen über Bonddrähte hergestellt und dann zusammen auf eine zumeist aus Kupfer bestehende Bodenplatte gelötet. Jedoch stoßen diese Techniken bei den hohen Anforderungen mehr und mehr an ihre Grenzen.

Zielkonflikt Leistung und Zuverlässigkeit

Der thermische Widerstand von Leistungsmodulen wird im Wesentlichen von den zwischen Halbleiterelementen und Kühlkörper befindlichen Materialien, deren Dicke und zur Wärmespreizung verfügbaren Fläche bestimmt. Neben mechanischer Stabilität und guter Wärmeabfuhr muss auch die elektrische Isolation zu Spannung führenden Komponenten gewährleistet sein. Daraus ergibt sich für den Aufbau die Notwendigkeit, mehrere Schichten unterschiedlicher Materialien miteinander zu verbinden, die sich aufgrund ihrer unterschiedlichen elektrischen Eigenschaften leider auch in ihren thermischen Ausdehnungskoeffizienten unterscheiden. Die im Betrieb auftretenden Temperaturänderungen führen zu einem kontinuierlich wechselnden mechanischen Stress zwischen diesen Schichten, was zur Degeneration und letztendlich dann zum Ausfall des gesamten Systems führt. Durch optimierte Wahl der Materialien und eher größer gewählten Schichtdicken wird versucht, einen Kompromiss zwischen Wärmewiderstand, Lebensdauer und Kosten zu finden. Hinzu kommen prozessbedingte Einflüsse wie Lotlunker und Schwankungen in der Lotschichtdicke, welche wiederum Einfluss auf den Wärmewiderstand haben. So liegt der Anteil der Bodenplatten- und Chiplötung am Gesamtwärmewiderstand vom Halbleiter bis zum Kühlkörper Rth(junction-sink), typischweise zusammen bei etwa 25 Prozent.

Mehr Leistung auf gleicher Modulfläche kann man erzielen, wenn man den Wärmewiderstand zwischen Halbleiterbauelement und Kühler reduziert und damit mehr thermische Verluste bei gleicher Halbleitertemperatur abgeführt werden können. Wird zudem die Streuinduktivität durch ein verbessertes Layout verringert, können die Halbleiter schneller geschaltet werden, was die Verluste reduziert und zusätzliche Ausgangsleistung ermöglicht. Diese Ziele hat die neue Aufbau- und Verbindungstechnik Direct Pressed Die (DPD). Im Gegensatz zur traditionellen Technik bei der Kupfer/Keramik-Substrate (Direct Copper Bond, DCB) auf eine Bodenplatte verlötet werden, liegt das Substrat hier mit den darauf befindlichen Halbleiterbauelementen nur auf der Bodenplatte beziehungsweise dem Kühler auf. Die thermische Verbindung zur Bodenplatte oder Kühler wird durch einen definierten Druck auf die Chip-Oberseiten hergestellt, womit alle Kavitäten unterhalb der Halbleiterbauelemente eliminiert werden. Außerdem kann auf die den Wärmewiderstand negativ beeinflussende Bodenplattenlötung komplett verzichtet werden. Die dadurch zwischen DCB und Bodenplatte beziehungsweise Kühler entstandene Verbindung ist vom thermischen Widerstand her einer stoffschlüssigen Metall-Metall-Verbindung vergleichbar. Da die Schichten aber nicht fest miteinander verbunden sind, können sie sich bei Temperaturveränderungen lateral gegeneinander verschieben, wodurch der mechanische Stress in den Schichten reduziert wird. Durch diese Entkopplung tritt auch kein Bimetalleffekt auf, was wiederum die Wärmeleitfähigkeit zwischen Bodenplatte und dem darunter liegenden, zumeist angeschraubten, Kühlkörper erhöht.

Gesinterter Flexlayer als Verbindungsebene

Da zur Druckeinleitung die Halbleiteroberseite als plane Druckfläche zugänglich sein muss, lässt sich die DPD-Technik nicht auf drahtgebondete Module anwenden. Stattdessen wird ein zweilagiger Flexlayer auf die Halbleiter und diese dann auf das Substrat gesintert. Die Kombination Sinterung und Flexlayer ermöglicht eine höhere Lebensdauer gegenüber klassischen Aluminiumbonddrahtverbindungen und eine höhere maximale Chiptemperatur. Grund dafür ist die höhere Solidustemperatur des Sintermaterials gegenüber Loten und der damit verbundenen erhöhten Robustheit der Verbindung. Kommutierungspfade und Ansteuersignale können niederinduktiv und optimal realisiert werden, was das dynamische Schaltverhalten verbessert. Insgesamt kann der Wärmewiderstand gegenüber den traditionellen Lötmodulen, bei Verwendung gleichem DCB-Materials, um bis zu 20 Prozent verbessert werden. Zudem können, durch den nun stressreduzierten Aufbau, thermisch optimierte Keramikmaterialien verwendet werden. Diese zeichnen sich durch einen wesentlich geringeren Wärmewiderstand, bei leider aber auch verminderter mechanischer Robustheit aus, was ihre Verwendung in Lotmodulen zumeist ausschließt. Die Verwendung in DPD-Modulen ist aber möglich, wodurch nochmals bis zu 25 Prozent Verbesserung am Wärmewiderstand erzielt werden kann.

Die technischen Anforderungen an das DPD-Drucksystem sind hoch. Über einen großen Temperaturbereich und eine lange Lebensdauer muss ein definierter Druck aufgebaut bleiben und ebenso müssen die elektrischen Isolationseigenschaften über verschiedenste Klimabedingungen eingehalten werden. Dies stellt hohe Ansprüche an das Design und die zu verwendenden Materialien. Neuartige Silikone, welche die Anforderungen an hohe Temperaturstabilität bei geringem Masseverlust und definierter Elastizität erfüllen, bieten sich hier an und sind zudem auch noch kostengünstig zu realisieren. Wie beschrieben, bestimmt im Wesentlichen der thermomechanische Stress zwischen stoffschlüssig verbundenen Schichten sowie deren Robustheit, die Lebensdauer von Leistungshalbleitermodulen. Die mechanische Entkopplung dieser Schichten ermöglicht, je nach Anwendung und verwendeten Materialien, eine um den Faktor 10 bis 20 höhere Lebensdauer. Gerade bei Anwendung wie Offshore-Windparks, bei denen Wartungen mit erheblichen Aufwand und Kosten verbunden sind, ergeben sich wirtschaftliche Vorteile. Ferner können Umrichter, die Module in DPD-Technik verwenden, kompakter aufgebaut werden, was die Anlagenkosten senkt.

DPD-Technik ermöglicht eine höhere Leistungsdichte bei höherer Lebensdauer gegenüber der traditionellen, auf Lot basierenden Aufbau- und Verbindungstechnik. Damit eröffnet sie neue Lösungen für die immer höheren Anforderungen an die Leistungselektronik moderner regenerativer Energieanlagen sowie in der elektrischen Antriebstechnik.