Die digitale Transformation in der Fabrik bezieht sich in erster Linie nicht, wie mitunter irrtümlich angenommen, auf eine stärkere Automatisierung der Fertigungsprozesse, sondern auf eine automatisierte Interaktion zwischen Mensch und Maschine. Denn nach wie vor müssen etwa im Zuge von Produktionsplanung oder der Statistical Process Control (SPC) zahlreiche Informationen manuell erfasst und aufbereitet werden. Dagegen sind in der digitalen Fabrik vielfältige Maschinendaten sozusagen per Mausklick an nahezu jedem Ort in Echtzeit verfügbar, was die Voraussetzung bildet, um die Effizienz der Fertigungsprozesse zielgerichtet zu steigern.

Optimierungspotentiale durch Digitalisierung

Zu den weiteren Szenarien, die durch die Digitalisierung optimiert werden können, gehören beispielsweise die Logistik, von den Pufferlagern in der Fertigung bis hin zur gesamten Lieferkette, oder die Wartung. Denn um zu verhindern, dass Maschinen ausfallen, werden Instandhaltungsmaßnahmen häufig in kürzeren Intervallen durchgeführt als eigentlich notwendig. Das führt nicht nur zu längerem Stillstand, sondern auch zu einem höheren Arbeitsaufwand. Durch aktuelle Informationen, die automatisch weitergeleitet werden, ist das Wartungspersonal dagegen jederzeit über den Zustand der Maschinen im Bilde. Das heißt, der Zeitpunkt der Instandhaltungsmaßnahmen kann exakt geplant und die Durchführung gründlich vorbereitet werden, damit dann alles wie am Schnürchen klappt – Stichwort vorausschauende Wartung.

Um diese Szenarien zu realisieren, müssen jedoch sämtliche Maschinen vernetzt sein, was heute beileibe noch nicht der Fall ist. Zwar sind sie normalerweise an eine Speicherprogrammierbare Steuerung (SPS) angebunden, die mitunter Informationen über den augenblicklichen Status der Maschine oder die Anzahl der hergestellten Teile an ein Manufacturing Execution System (MES) weiterleitet, aber das reicht bei Weitem nicht aus. Denn für intelligente Anwendungen müssen vielfältige Daten detailliert ausgewertet werden.

Nachrüstung der Kommunikationsinfrastruktur

Welche Möglichkeiten gibt es, um Daten älterer Maschinen in ein Netzwerk zu übertragen? Die klassische Antwort: über eine Schnittstelle in der SPS. Dazu muss diese jedoch umprogrammiert werden, was mit nicht unerheblichen Risiken verbunden ist. Denn oft treten danach Probleme auf und bis sie behoben worden sind, steht die Maschine. Außerdem ist es für die Taktzeit nicht gerade förderlich, wenn die SPS eine Menge zusätzlicher Daten verarbeiten muss.

Die andere Möglichkeit besteht darin, die Maschinen mit zusätzlicher Sensorik und Gateways auszustatten, also einem System für die Interprozesskommunikation. Auf diese Weise lassen sich Daten erfassen, die sonst überhaupt nicht verfügbar wären. Allerdings können nur einfache Analysen durchgeführt werden, beispielsweise zur Qualität (Gutteile/Schlechtteile), und die zusätzliche Infrastruktur erfordert mechanische Veränderungen an den Maschinen, was bisweilen schwierig ist.

Veränderung ohne Umprogrammierung möglich

Eine weitere Möglichkeit eröffnen smarte Feldgeräte wie etwa I/O-Module. Da diese Geräte leistungsfähige Mikroprozessoren haben, lassen sich mit ihnen Daten dezentral erfassen und weiterleiten, also über separate Datenverbindung statt über die Automatisierungsprotokolle. Dieser Ansatz bietet vor allem zwei Vorteile. Zum einen kann auf granulare Informationen zugegriffen werden und die Abfragemöglichkeiten lassen sich über die gesamte Lebensdauer der Maschinen jederzeit verändern, ohne dass die Steuerungen umprogrammiert werden müssen. Zum anderen kann die Semantik der Datenmodelle von Automatisierungskomponenten wie Lichtschranken oder intelligenten Sensoren für IT-Systeme verwendet werden, wodurch sich diese Komponenten leichter einbinden lassen.

Integrierte Status- und Prozessinformationen

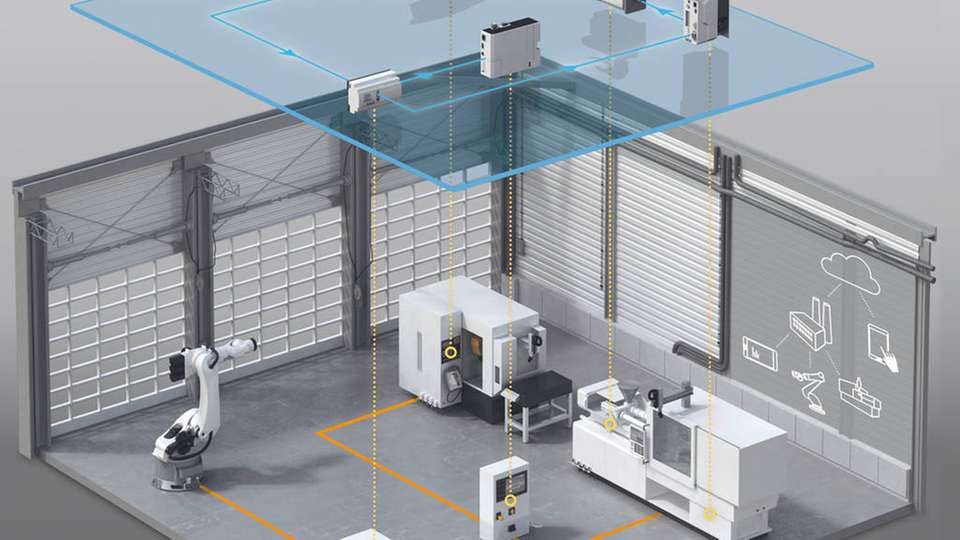

Im Grunde kommt es bei der digitalen Transformation der Fabrik darauf an, in jeder Ebene der Automatisierungspyramide die dort typischen Daten zu erfassen und dann an MES-, ERP- (Enterprise Resource Planning) oder spezielle Analysesysteme weiterzuleiten. Bevor das geschieht, werden in einem Integrations-Layer die Prozessinformationen der smarten Feldgeräte mit den Statusinformationen der Steuerungen angereichert.

Durch eine solche Architektur werden die Steuerungen nicht zu einem Prozessdatengateway missbraucht. Die digitale Transformation ermöglicht jedoch nicht nur deutlich effizientere Prozesse, sondern auch neue Geschäftsmodelle. Ein Beispiel dafür ist Robot as a Service, bei dem Hersteller ihre Maschinen an Unternehmen verleihen und zudem einen Maschinenlaufzeit oder -ausstoß sicherstellen. In einem solchen Szenario wird der Maschinenhersteller zum Betreiber der Anlagen ohne lokalen Zugriff auf diese zu haben.

Der Maschinenhersteller muss dann auch Informationen zum prozessspezifischen Maschinenverschleiß wie auch den Umgebungsbedingungen erhalten um diesen Maschinenbetrieb effizient zu gestalten und den Restwert zu schützen. Hierdurch entstehen neue Anforderungen an die Sensorik auch vielfältige Parameter wie Temperatur, Feuchtigkeit oder Vibration zu erfassen.

Fazit

Die digitale Transformation der Fabrik setzt voraus, dass alle Maschinen vernetzt sind. Um ihre Daten von der Feld- über die Steuerungs- bis in die Unternehmensebene des Netzwerks weiterzuleiten, spielt smarte Verbindungstechnologie eine Schlüsselrolle. Denn diese Technologie ermöglicht es, Prozessinformationen von Maschinen automatisch zu erfassen und an einen übergeordneten Integrations-Layer zu übertragen, wo sie mit den Status-Informationen der SPSen zusammengeführt werden. Im letzten Schritt lassen sich die Daten in IT-Systemen auswerten, was eine grundlegende Voraussetzung ist, um Fertigungsprozesse sowie Logistik und Wartung weiter zu optimieren.

.jpg)

.jpg)